TBM-Herstellung und ihre Bedeutung verstehen

Tunnelbohrmaschinen (TBMs) haben den Bau unterirdischer Infrastrukturen revolutioniert, von U-Bahnlinien bis hin zu Versorgungstunneln. Die Herstellung von TBMs erfordert Präzisionstechnik und die Integration mehrerer komplexer Systeme, darunter Schneidköpfe, Fördersysteme und hydraulische Mechanismen. Eine qualitativ hochwertige Fertigung stellt sicher, dass die TBM auch unter schwierigen geologischen Bedingungen effizient arbeitet und gleichzeitig Ausfallzeiten und Wartungskosten minimiert.

Modern TBM-Herstellung kombiniert Maschinenbau, elektrische Systeme und Softwaresteuerungen, um Maschinen zu schaffen, die in städtischen und abgelegenen Umgebungen präzise Tunnelbauarbeiten durchführen können. Hersteller müssen auf Materialauswahl, Designoptimierung und die Integration von Automatisierungssystemen achten, um Produktivität und Sicherheit zu verbessern.

Kernkomponenten in der TBM-Herstellung

Die Wirksamkeit einer TBM hängt stark von der Qualität und dem Design ihrer Kernkomponenten ab. Zu den Schlüsselelementen gehören:

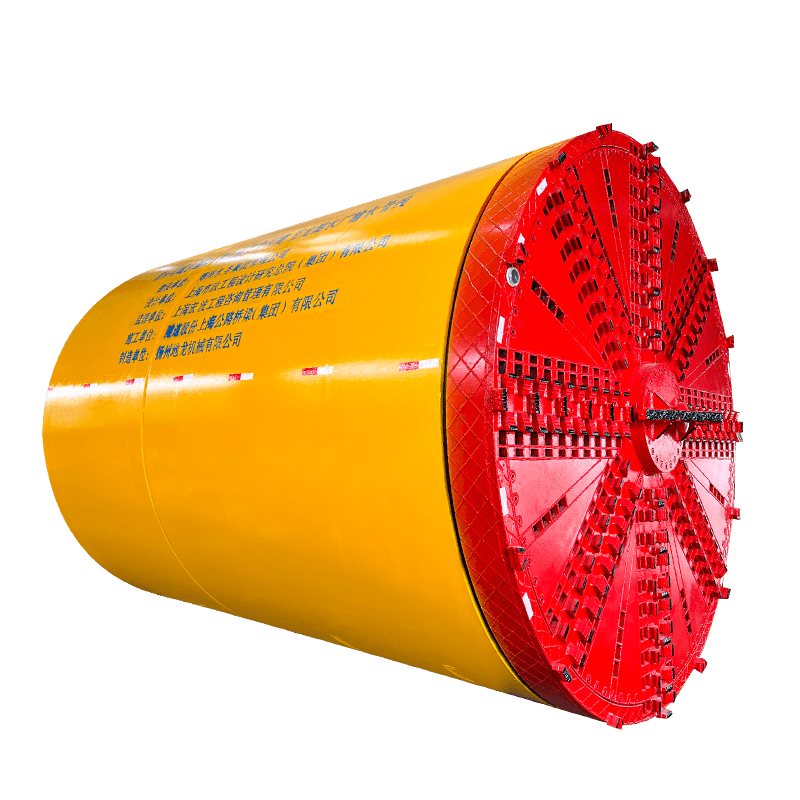

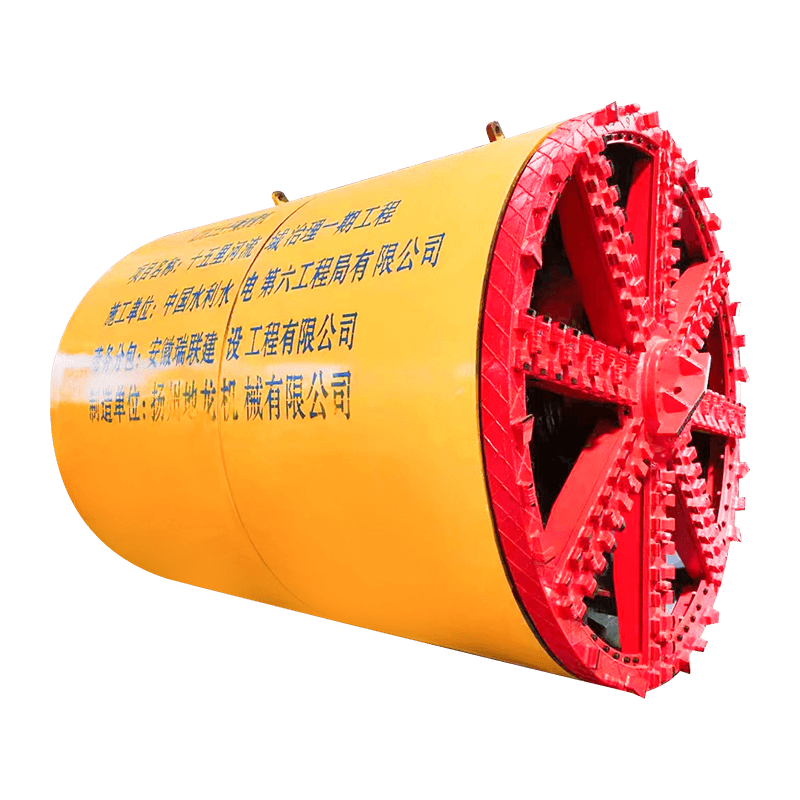

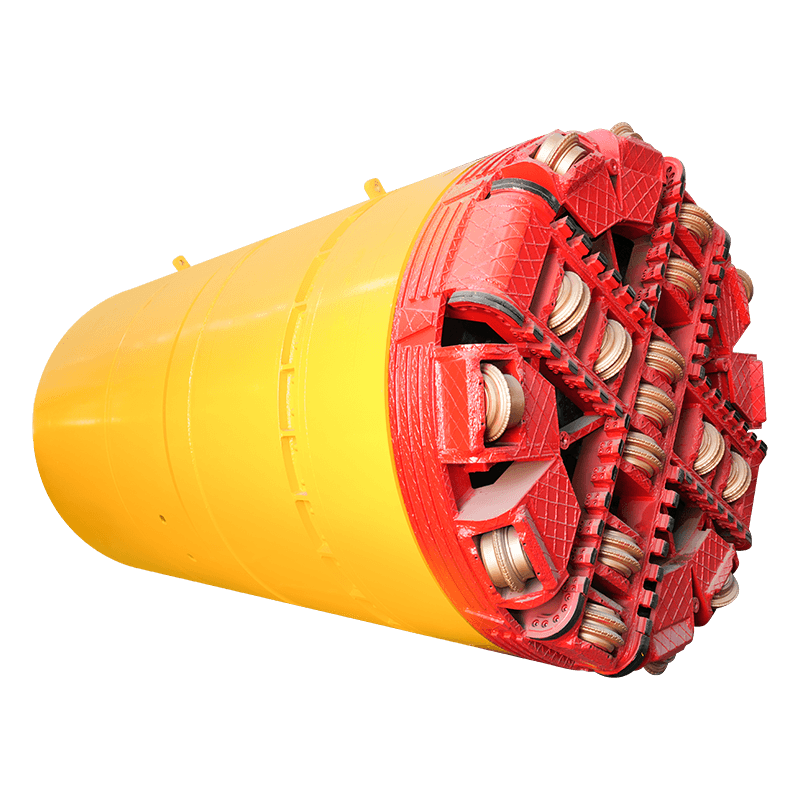

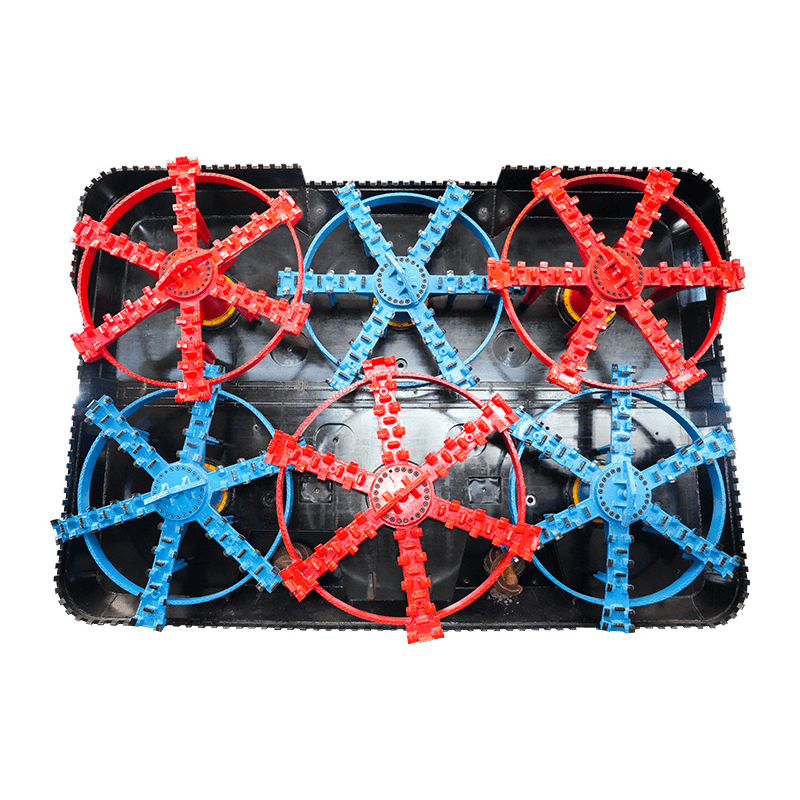

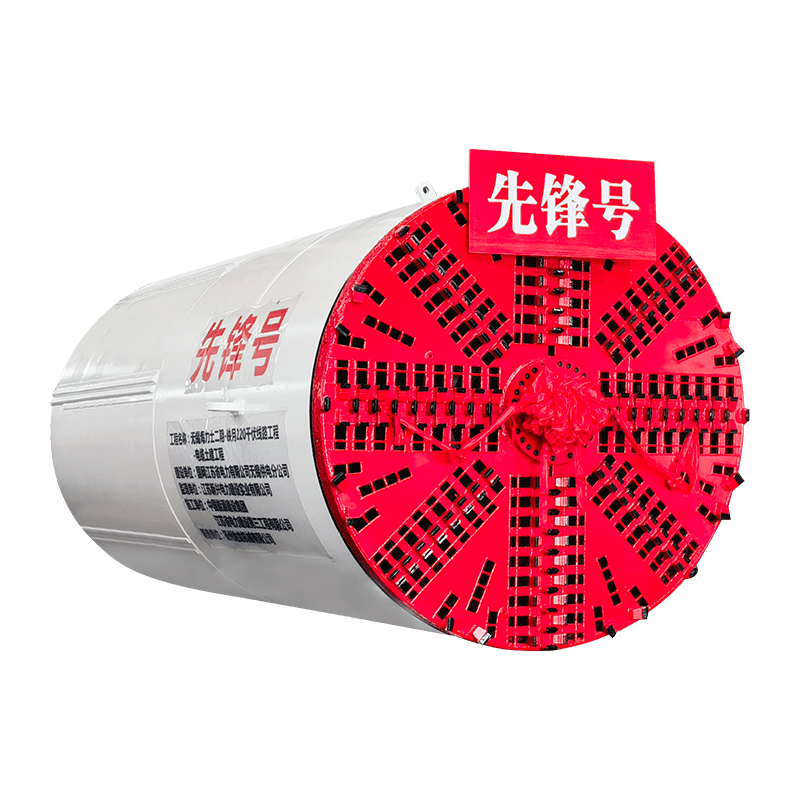

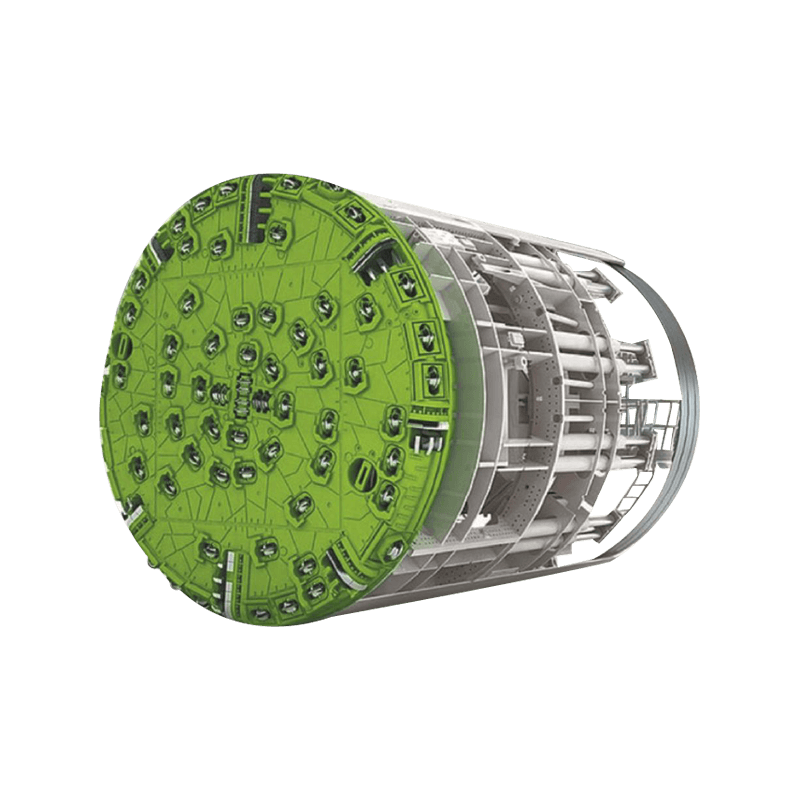

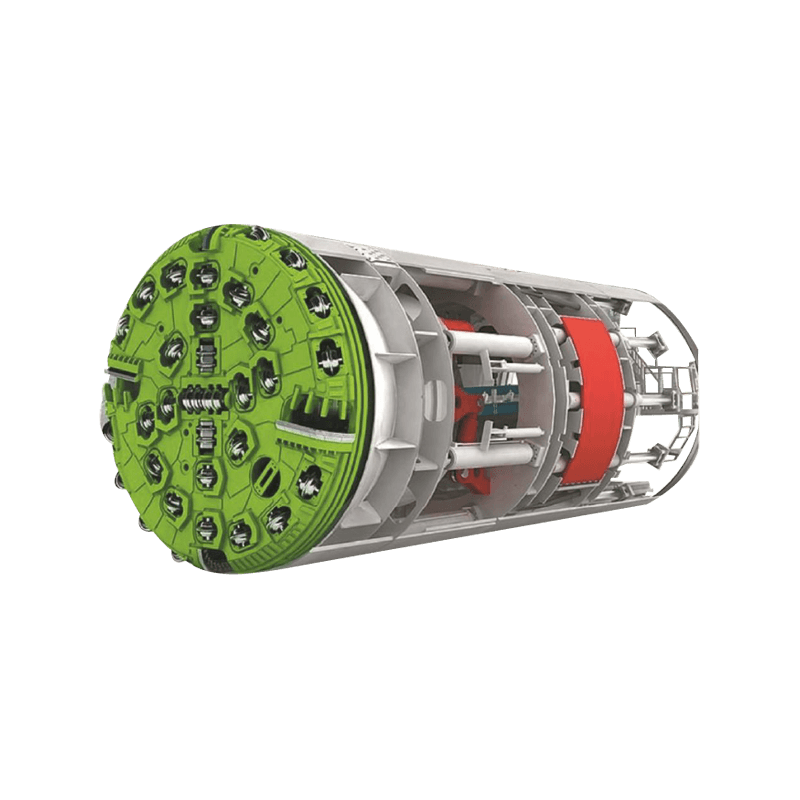

- Schneidkopf: Die Front-End-Komponente, die den Boden oder das Gestein aufbricht. Die präzise Fertigung sorgt für optimale Rotation und minimalen Verschleiß.

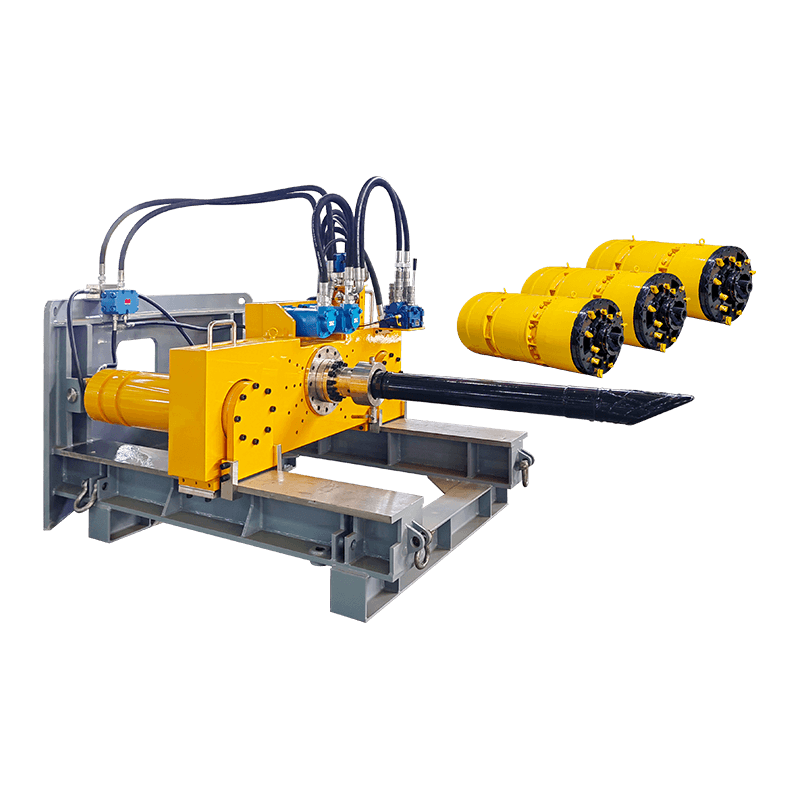

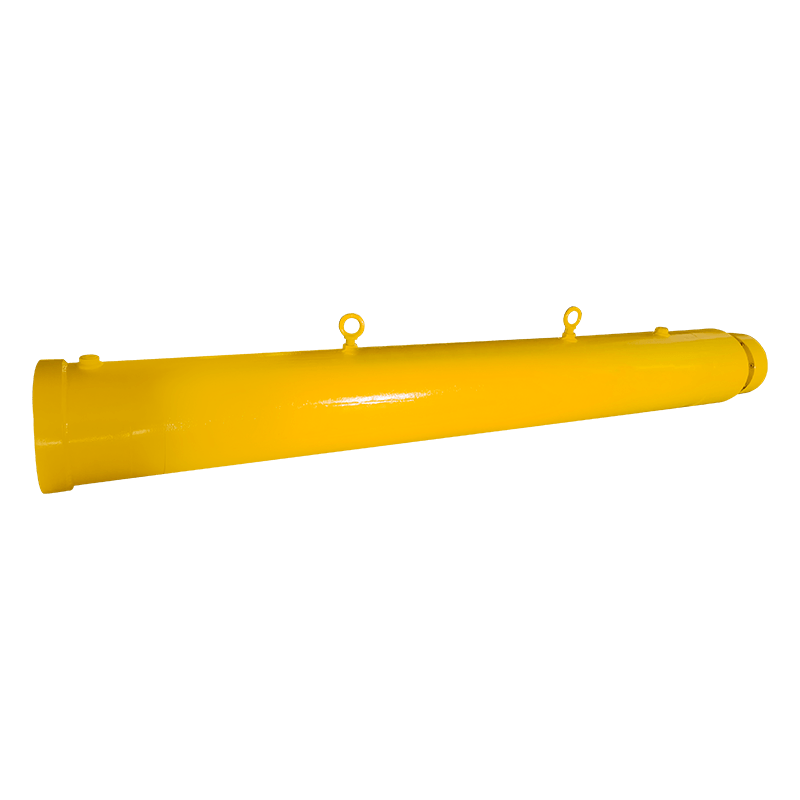

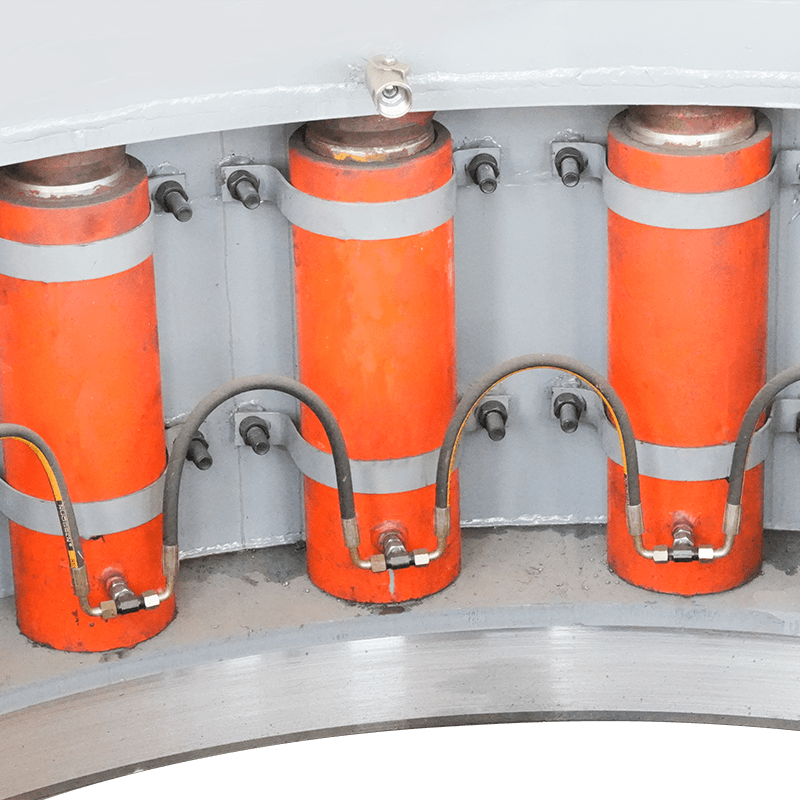

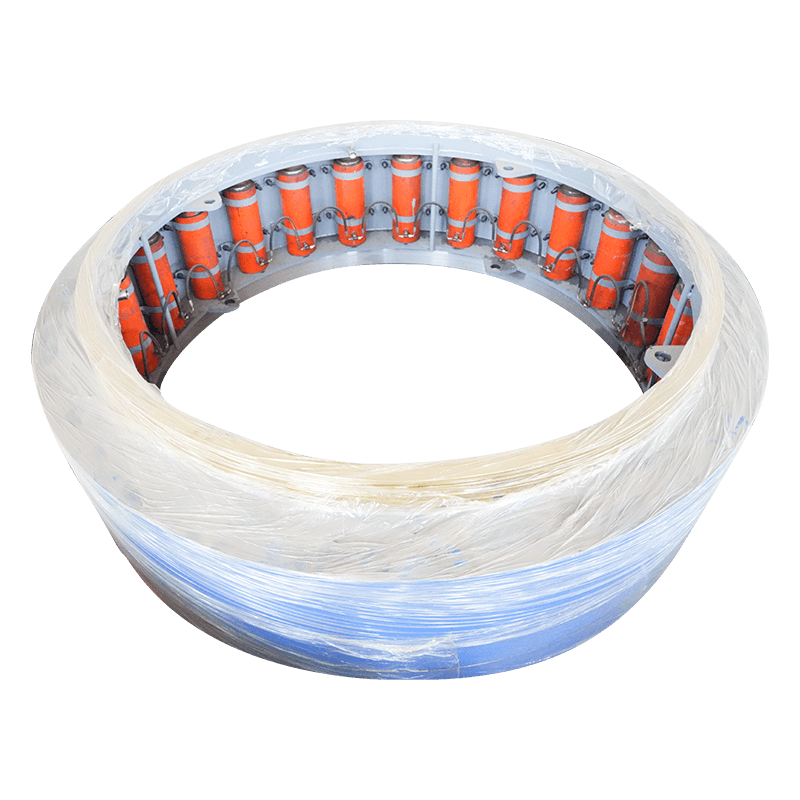

- Schubsystem: Hydraulikzylinder, die die TBM vorantreiben. Eine präzise Fertigung gewährleistet eine gleichmäßige Kraftverteilung, um Ausrichtungsprobleme zu vermeiden.

- Fördersystem: Entfernt Aushubmaterial effizient. Hergestellt aus langlebigen Komponenten, um abrasiven Bedingungen standzuhalten.

- Schild- und Schneidunterstützung: Schützt Maschine und Arbeiter beim Tunnelbau. Erfordert hochfesten Stahl und präzise Montage.

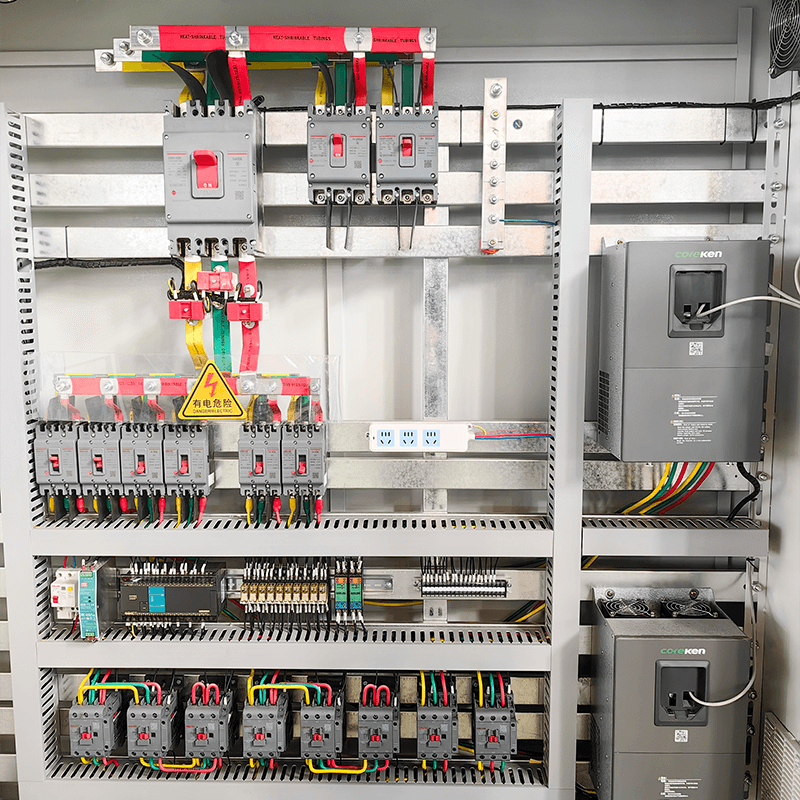

- Leit- und Kontrollsysteme: Fortschrittliche Elektronik und Sensoren sorgen für präzise Navigation und Tunnelgenauigkeit.

Werkstoffe und Präzisionstechnik in der TBM-Produktion

Bei der TBM-Herstellung verwendete Materialien müssen Festigkeit, Haltbarkeit und Gewicht in Einklang bringen. Für Schneidköpfe und Schilde werden üblicherweise hochfeste Stahllegierungen verwendet, während kritische Komponenten mit verschleißfesten Materialien versehen werden, um die Lebensdauer zu verlängern. Präzisionstechnik stellt sicher, dass Komponenten mit engen Toleranzen hergestellt werden, wodurch Vibrationen reduziert und die Maschinenstabilität verbessert werden.

Computer-Aided Design (CAD) und Computer-Aided Manufacturing (CAM)-Technologien sind integraler Bestandteil der modernen TBM-Produktion. Sie ermöglichen es Ingenieuren, geologische Wechselwirkungen zu simulieren, das Schneidkopfdesign zu optimieren und Montageprozesse zu rationalisieren, was zu schnelleren Produktionszeiten und einer verbesserten Maschinenzuverlässigkeit führt.

Qualitätskontroll- und Testverfahren

Eine strenge Qualitätskontrolle ist bei der TBM-Herstellung unerlässlich, um die Zuverlässigkeit unter schwierigen Tunnelbedingungen sicherzustellen. Zu den gängigen Testverfahren gehören:

- Mechanische Belastungsprüfung hydraulischer Systeme.

- Prüfung der Verschleißfestigkeit von Schneidwerkzeugen und Förderkomponenten.

- Ausrichtungs- und Kalibrierungsprüfungen für Leitsysteme.

- Betriebssimulation in kontrollierten Umgebungen vor dem Einsatz.

Diese Tests validieren nicht nur Designspezifikationen, sondern helfen auch dabei, potenzielle Probleme zu identifizieren, die zu Ausfallzeiten oder kostspieligen Reparaturen vor Ort führen können.

Neue Innovationen in der TBM-Herstellung

Die TBM-Branche erlebt bedeutende Innovationen zur Verbesserung der Effizienz und zur Senkung der Betriebskosten. Zu den bemerkenswerten Fortschritten gehören:

- Automatisierte Überwachungssysteme, die Echtzeitdaten für die vorausschauende Wartung nutzen.

- Hybrid-Fräsköpfe, die gemischte Bodenverhältnisse ohne Werkzeugwechsel bewältigen können.

- Leichte Verbundwerkstoffe, die den Energieverbrauch beim Tunnelbau reduzieren.

- Fortschrittliche Schmier- und Kühlsysteme, die die Lebensdauer kritischer Komponenten verlängern.

Weltweiter Vergleich der TBM-Herstellungsstandards

Die TBM-Herstellungsstandards variieren je nach Region je nach geologischen Bedingungen, Sicherheitsvorschriften und technologischer Akzeptanz. Die folgende Tabelle hebt die wichtigsten Aspekte hervor:

| Region | Materialstandards | Automatisierungsebene | Durchschnittliche Produktionszeit |

| Europa | Hochfeste Legierungen, verschleißfester Stahl | Hoch | 12-18 Monate |

| Asien | Legierungen mit lokaler Anpassung, Verbundwerkstoffe | Mittel bis Hoch | 10-16 Monate |

| Nordamerika | Erstklassiger Stahl und fortschrittliche Sensoren | Hoch | 14-20 Monate |

Fazit: Die Zukunft der TBM-Herstellung

Die TBM-Herstellung steht an der Spitze der Innovation im Untertagebau. Da Urbanisierung und Infrastrukturanforderungen wachsen, konzentrieren sich Hersteller auf Effizienz, Zuverlässigkeit und intelligente Technologien. Durch die Kombination von Präzisionstechnik, hochwertigen Materialien und fortschrittlicher Automatisierung wird die nächste Generation von TBMs weltweit schnellere, sicherere und kostengünstigere Tunnelbaulösungen bieten.