Verständnis der Kernmechanik von Tunnelbohrmaschinen (TBMs)

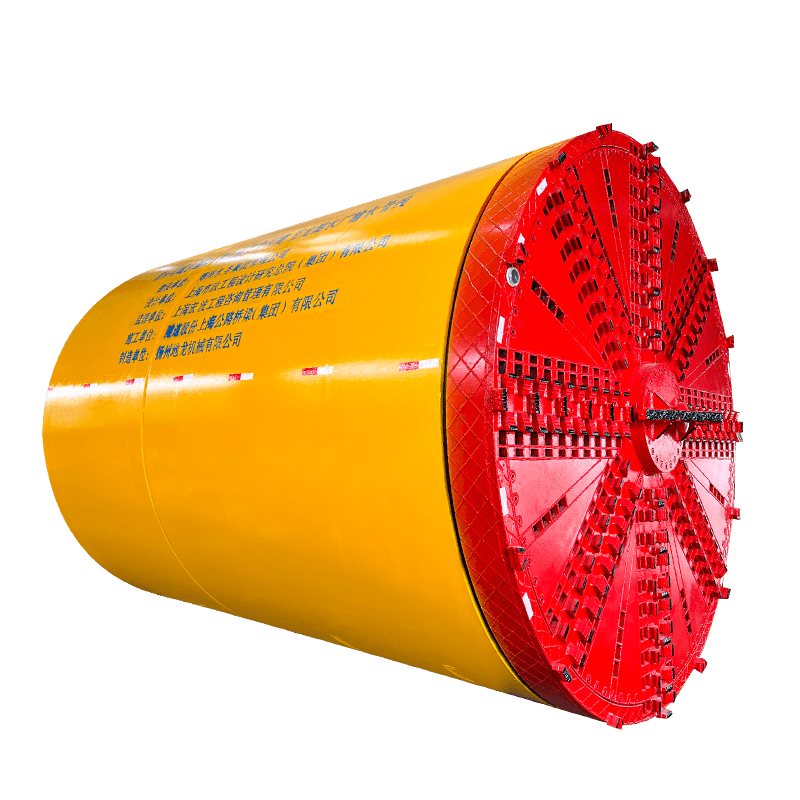

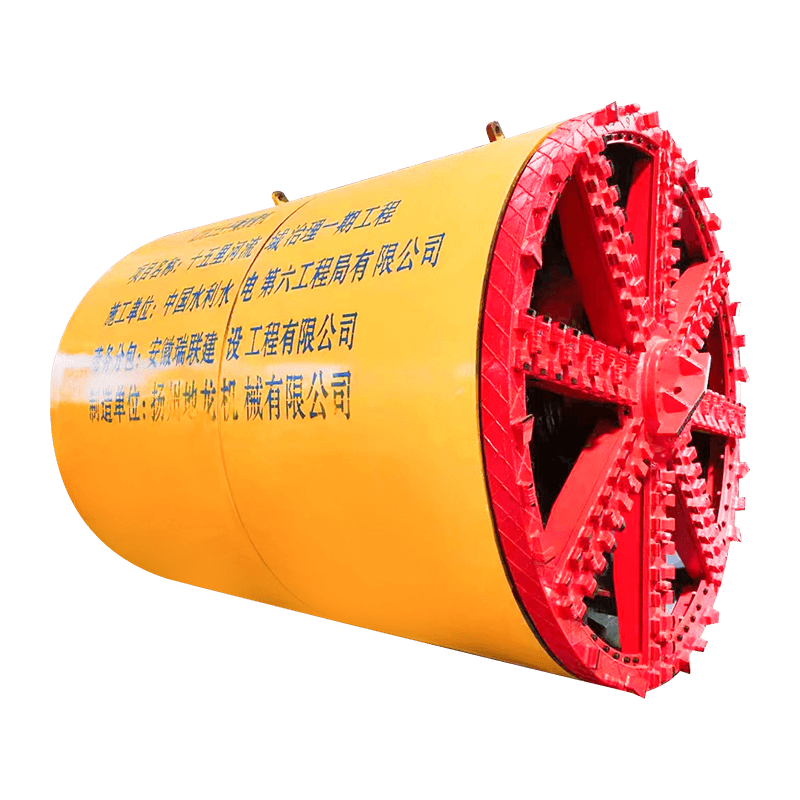

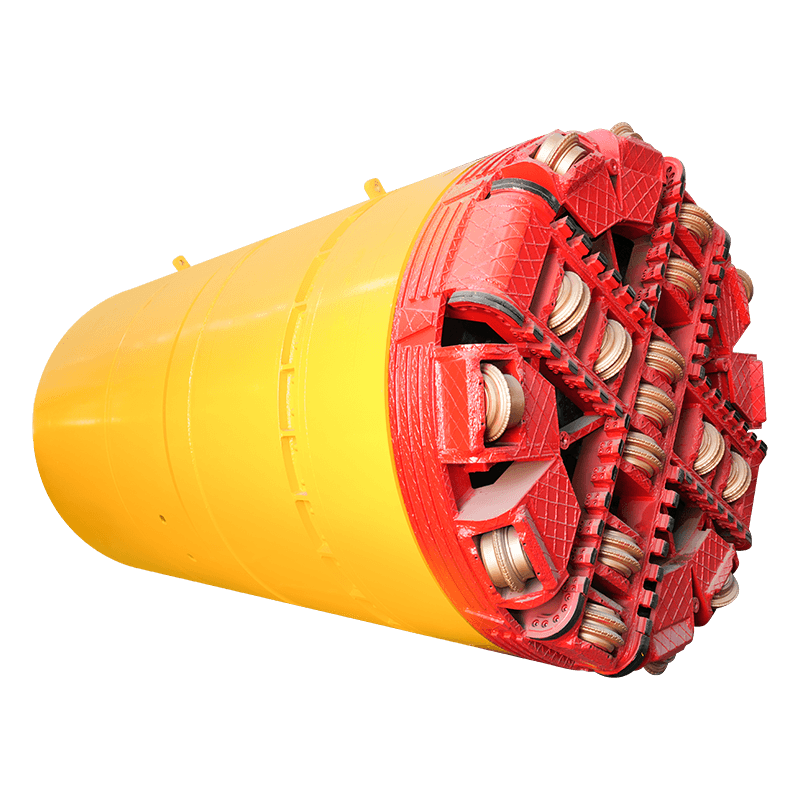

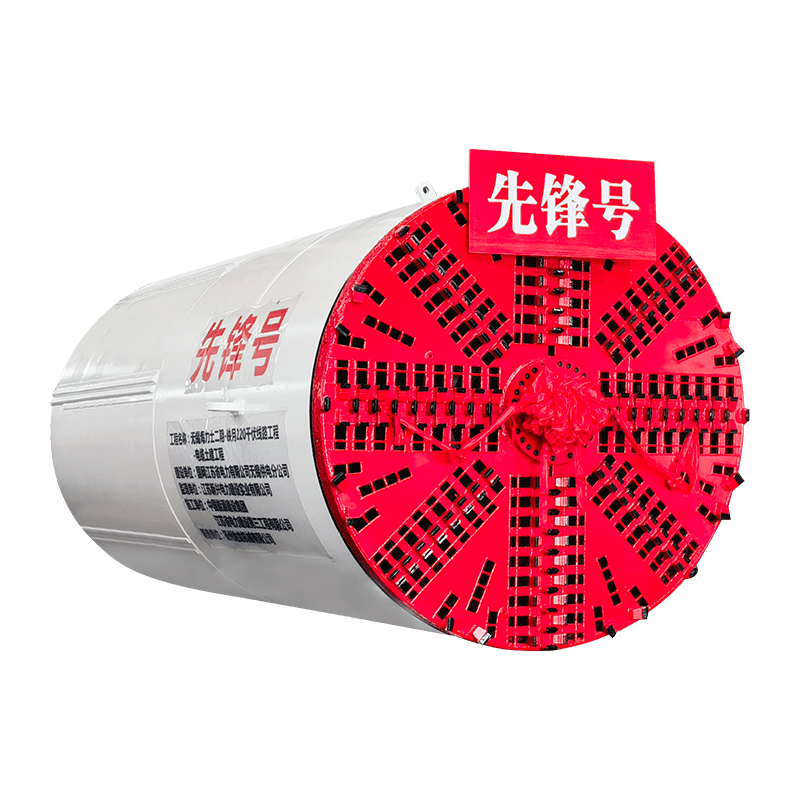

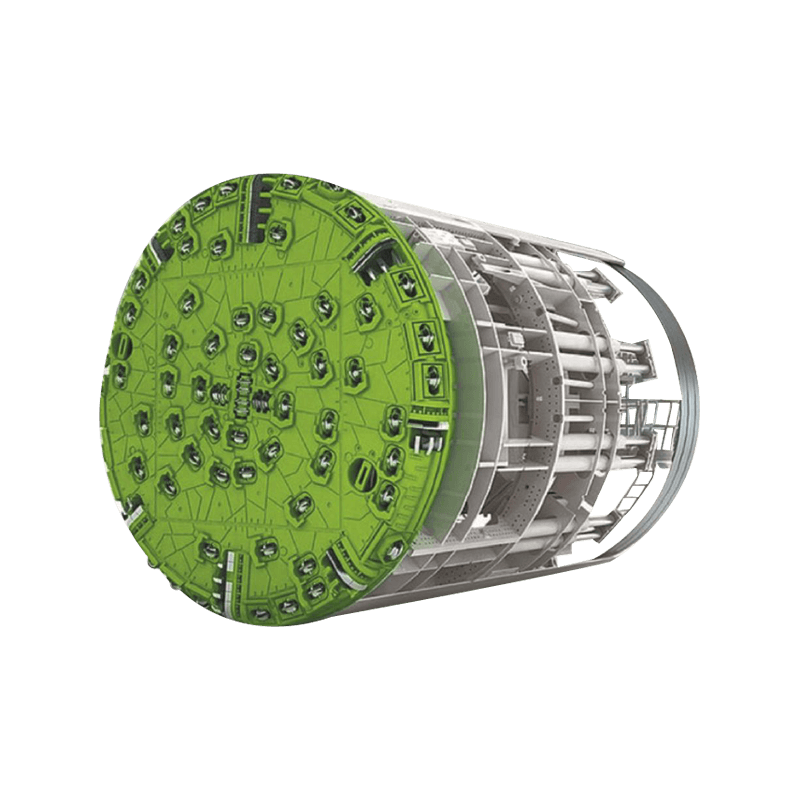

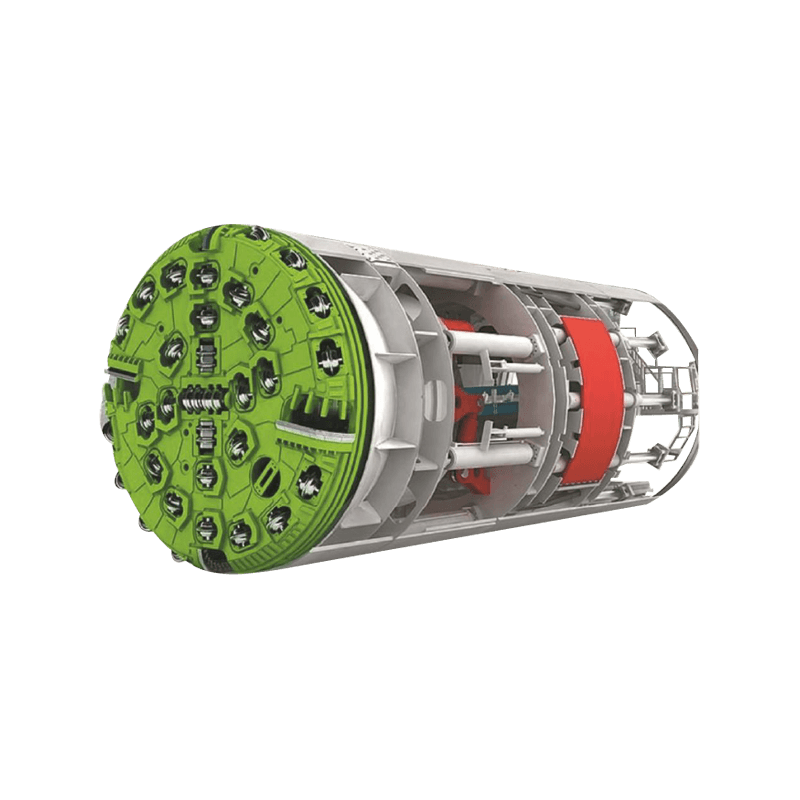

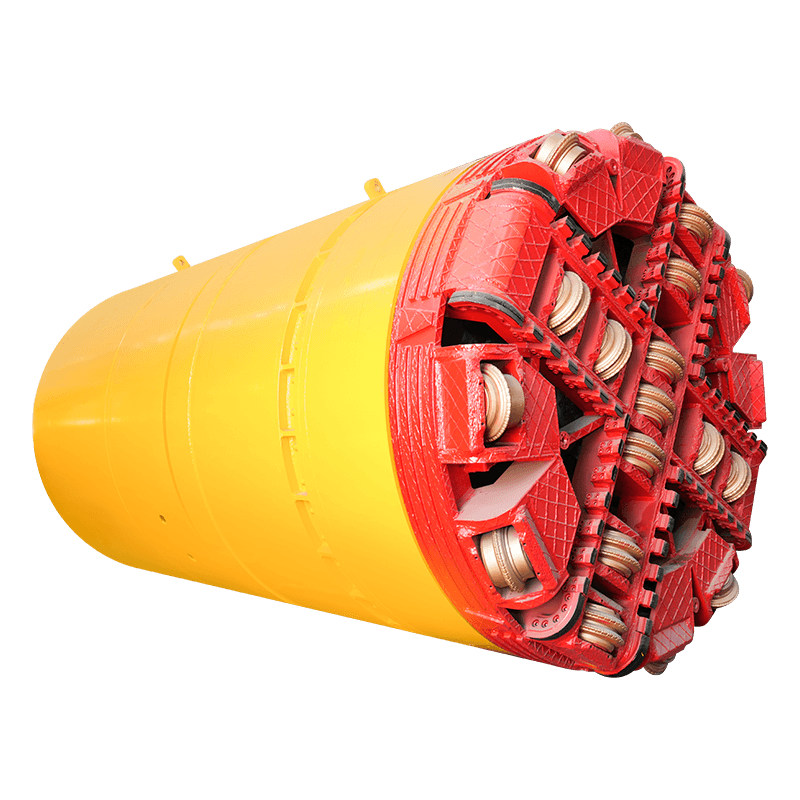

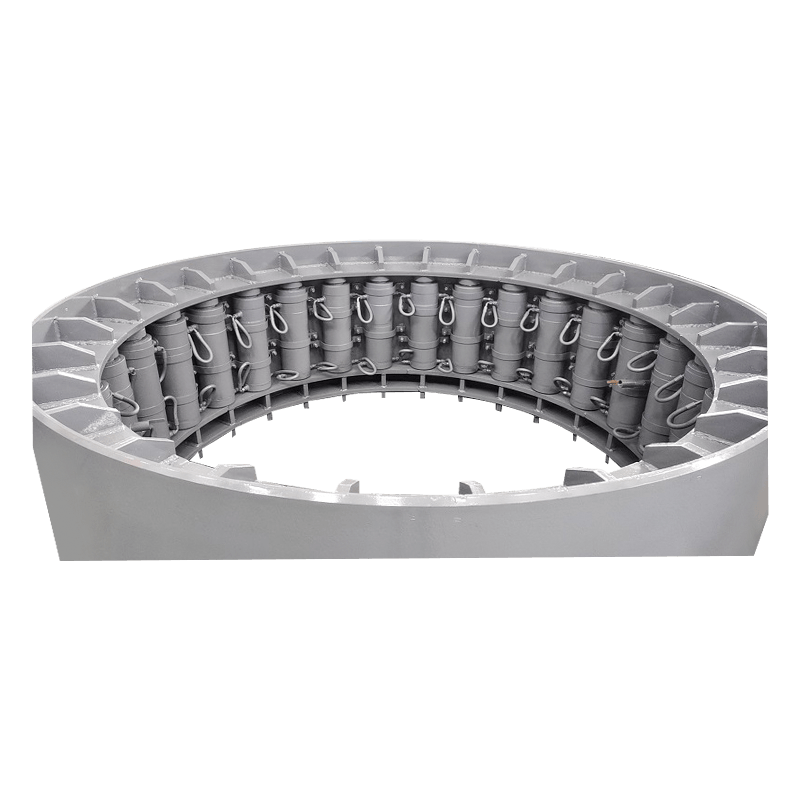

Eine Tunnelbohrmaschine, allgemein als „mechanischer Maulwurf“ bezeichnet, ist ein hochentwickeltes technisches Gerät, das zum Ausheben von Tunneln mit kreisförmigem Querschnitt durch verschiedene Boden- und Gesteinsschichten entwickelt wurde. Im Gegensatz zu herkömmlichen Bohr- und Sprengmethoden bietet eine TBM einen kontinuierlichen, automatisierten Prozess, der Vibrationen und Bodenstörungen minimiert. Das Herzstück der Maschine ist der rotierende Schneidkopf, der mithilfe von Scheibenschneidern oder Schabern die geologische Oberfläche aufbricht. Während sich der Kopf dreht, sorgen Hydraulikzylinder für den nötigen Schub, um die Maschine voranzutreiben, während das ausgehobene Material – sogenannter Schlamm – durch den Schneidkopf in ein Fördersystem oder eine Schlammleitung zum Abtransport befördert wird.

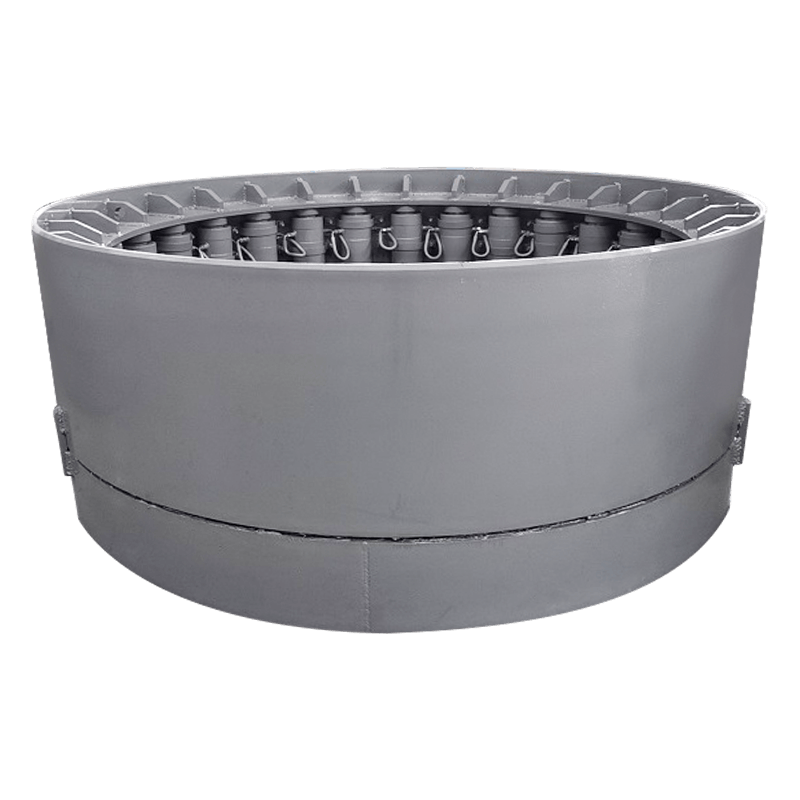

Moderne TBMs sind nicht nur Aushubwerkzeuge; Es handelt sich um mobile Untergrundfabriken. Während die Maschine vorfährt, baut sie gleichzeitig die Tunnelauskleidung ein. Dies wird typischerweise durch vorgefertigte Betonsegmente erreicht, die von einem automatisierten Montagearm an ihren Platz gehoben und zu einem Strukturring zusammengeschraubt werden. Dieses unmittelbare Unterstützungssystem ist für die Aufrechterhaltung der Integrität des Tunnels von entscheidender Bedeutung, insbesondere beim Bohren durch weiches Gelände oder unter dicht besiedelter städtischer Infrastruktur, wo Oberflächensetzungen streng kontrolliert werden müssen.

Vergleichende Analyse von TBM-Typen basierend auf geologischen Bedingungen

Die Auswahl der geeigneten Tunnelmaschine hängt vollständig von den lithologischen und hydrogeologischen Bedingungen des Projektstandorts ab. Der Einsatz der falschen Maschine kann zu katastrophalem Bodenverfall oder übermäßigem Verschleiß der Schneidwerkzeuge führen. Ingenieure kategorisieren diese Maschinen im Allgemeinen danach, wie sie den Flächendruck und die Schmutzentfernung bewältigen.

| Maschinentyp | Geologische Eignung | Primärer Mechanismus |

| Hardrock-TBM | Granit, Basalt, Kalkstein | Scheibenschneider, die Gestein durch hohen Druck brechen. |

| Erddruckwaage (EPB) | Schluff, Ton, Sand | Verwendet Erdaushub, um einen Gegendruck auf die Tunnelwand auszuüben. |

| Schlammschild-TBM | Stark durchlässiger Boden / Hoher Grundwasserspiegel | Unter Druck stehende Bentonitsülpe gleicht den Grundwasserdruck aus. |

Kritische Komponenten für die präzise unterirdische Navigation

Betrieb eines Tunnelmaschine erfordert höchste Präzision, da selbst eine geringfügige Abweichung in der Ausrichtung das gesamte Projekt gefährden kann. Dies wird durch ein integriertes Leitsystem erreicht, das die Position der Maschine im dreidimensionalen Raum überwacht. Die folgenden Komponenten sind für den sicheren und effizienten Betrieb des Geräts unerlässlich:

- Laserleitsysteme: Verfolgen Sie kontinuierlich die Z- und X-Achsen-Koordinaten, um sicherzustellen, dass die Maschine dem vorgegebenen Vermessungspfad folgt.

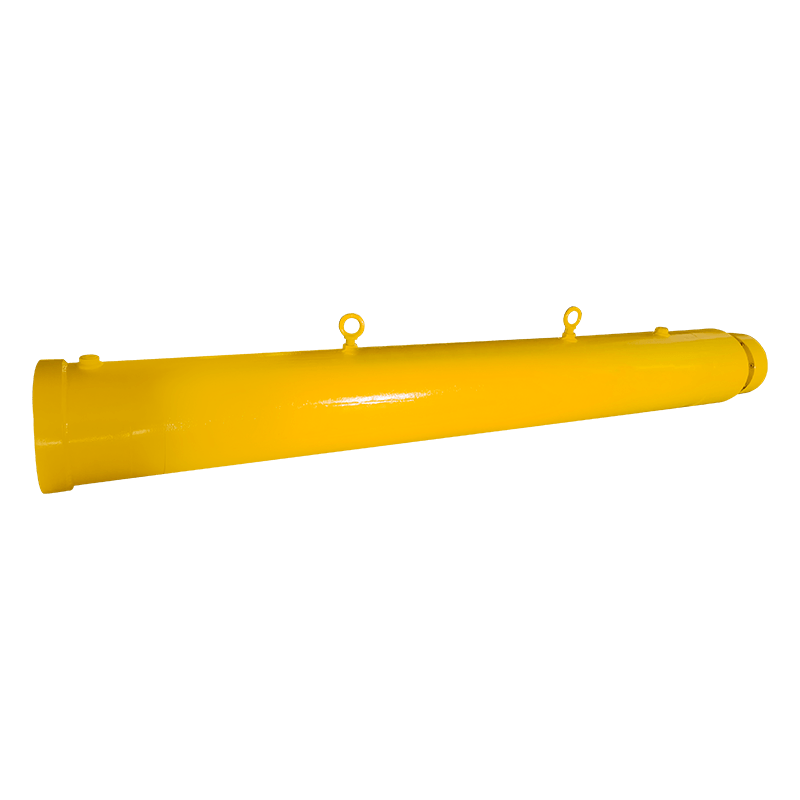

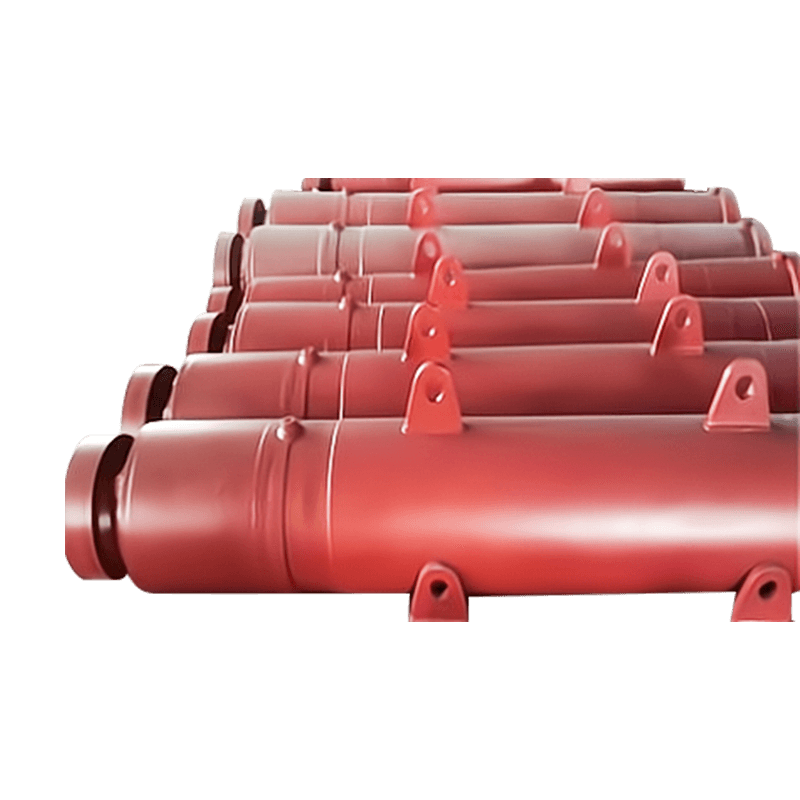

- Hydraulisches Schubsystem: Eine Reihe von Zylindern mit hoher Kapazität, die den Schild vorwärts treiben, indem sie gegen den zuletzt installierten Segmentring drücken.

- Schneckenförderer: Bei EPB-Maschinen wird dadurch die Menge des abgetragenen Erdreichs reguliert, um einen konstanten Druck an der Aushubfläche aufrechtzuerhalten.

- Injektionsöffnungen für Mörtel: Diese füllen den „Ringraum“ bzw. die kleine Lücke zwischen den Betonsegmenten und der rohen Erde, um ein Absinken der Oberfläche zu verhindern.

Umwelt- und Sicherheitsvorteile der TBM-Technologie

Einer der Hauptgründe für die Dominanz von Tunnelmaschinen im modernen Tiefbau ist ihre Fähigkeit, ohne Störung der Oberflächenumgebung zu arbeiten. In städtischen Zentren ermöglichen TBMs den Bau von U-Bahnlinien und Abwassersystemen direkt unter aktiven Wolkenkratzern und historischen Wahrzeichen. Da der Aushub innerhalb eines dichten Schildes erfolgt, wird das Risiko einer Grundwasserverschmutzung oder eines Gasaustritts in die Atmosphäre deutlich reduziert. Darüber hinaus hält der automatisierte Charakter der Maschine die Arbeiter in einer verstärkten Stahlkonstruktion und schützt sie so vor den Gefahren von Einstürzen oder Steinschlag, die im traditionellen Bergbau häufig auftreten.

Zukünftige Trends im Tunnelbau: Automatisierung und Mikrotunnelbau

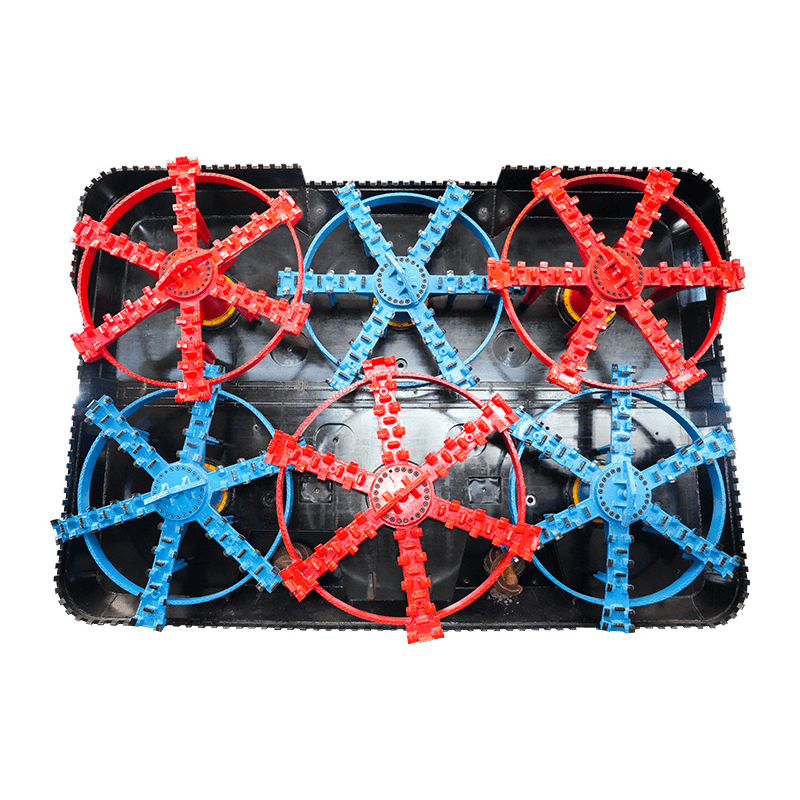

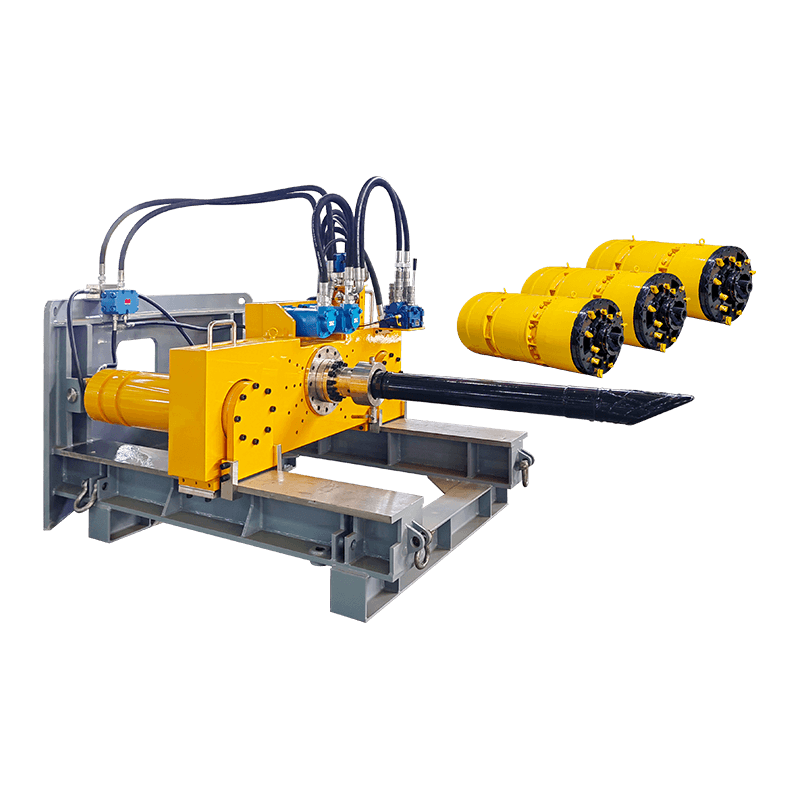

Die Branche schwenkt derzeit auf vollständig autonome Tunnelbohrsysteme um. Diese Maschinen der nächsten Generation analysieren mithilfe künstlicher Intelligenz die Bodendichte und den Feuchtigkeitsgehalt in Echtzeit und passen die Rotationsgeschwindigkeit und den Schub automatisch an, um den Energieverbrauch und die Lebensdauer des Schneidgeräts zu optimieren. Darüber hinaus ist der „Mikrotunnelbau“ zu einem wichtigen Teilsektor geworden, bei dem kleinere, ferngesteuerte TBMs für die Installation von Versorgungsrohren eingesetzt werden. Diese kleineren Einheiten ermöglichen eine „grabenlose“ Technologie, was bedeutet, dass Städte ihre Wasser- und Glasfasernetze modernisieren können, ohne kilometerlange Straßen ausgraben zu müssen, was die wirtschaftlichen Auswirkungen der Infrastrukturwartung drastisch reduziert.

Da sich die Weltbevölkerung weiter verdichtet, wird die Abhängigkeit vom unterirdischen Raum nur noch zunehmen. Die Weiterentwicklung der Tunnelmaschine von einem einfachen Bohrer zu einem High-Tech-Robotersystem stellt sicher, dass wir unsere Transport-, Energie- und Wassernetze sicher und nachhaltig unter der Erdoberfläche weiter ausbauen können.