Die Mechanik einer Rohrvortriebsmaschine verstehen

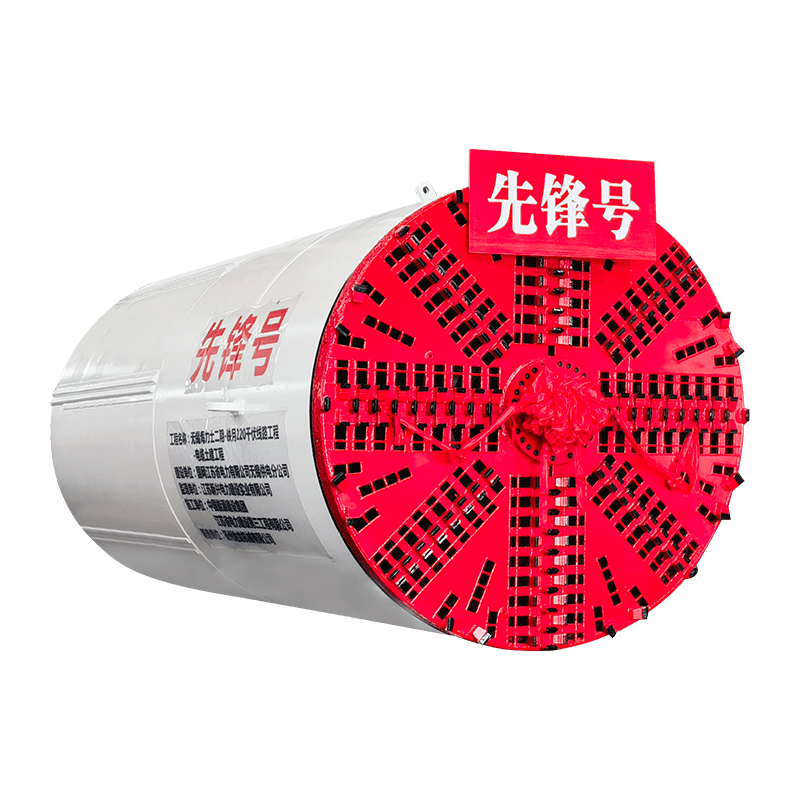

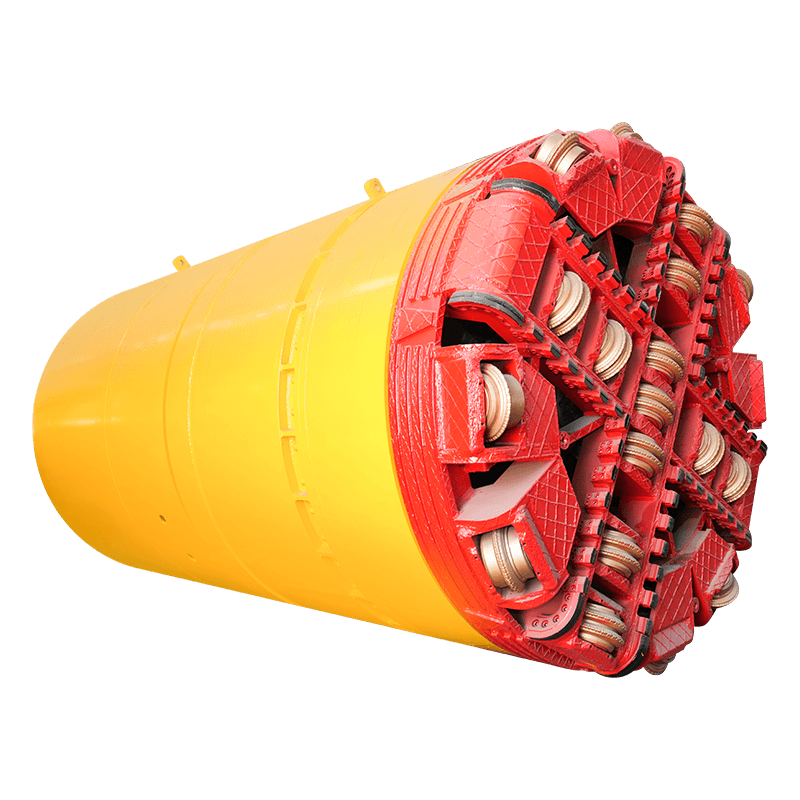

Eine Rohrvortriebsmaschine, in der Branche oft als Mikrotunnelbohrmaschine (MTBM) bezeichnet, ist ein hochentwickeltes technisches Gerät, mit dem unterirdische Rohrleitungen verlegt werden können, ohne dass umfangreiche Erdaushubarbeiten erforderlich sind. Dabei handelt es sich um eine leistungsstarke hydraulische Vortriebsstation in einem Startschacht, die die Rohrsegmente durch den Boden drückt. An der Vorderseite des Rohrstrangs gräbt ein spezieller Schild oder Schneidkopf den Boden aus. Diese Methode wird in städtischen Umgebungen sehr bevorzugt, wo herkömmliche „Cut-and-Cover“-Techniken den Verkehr stören, die bestehende Infrastruktur beschädigen oder eine kostspielige Wiederherstellung der Oberflächenlandschaftsgestaltung erfordern würden.

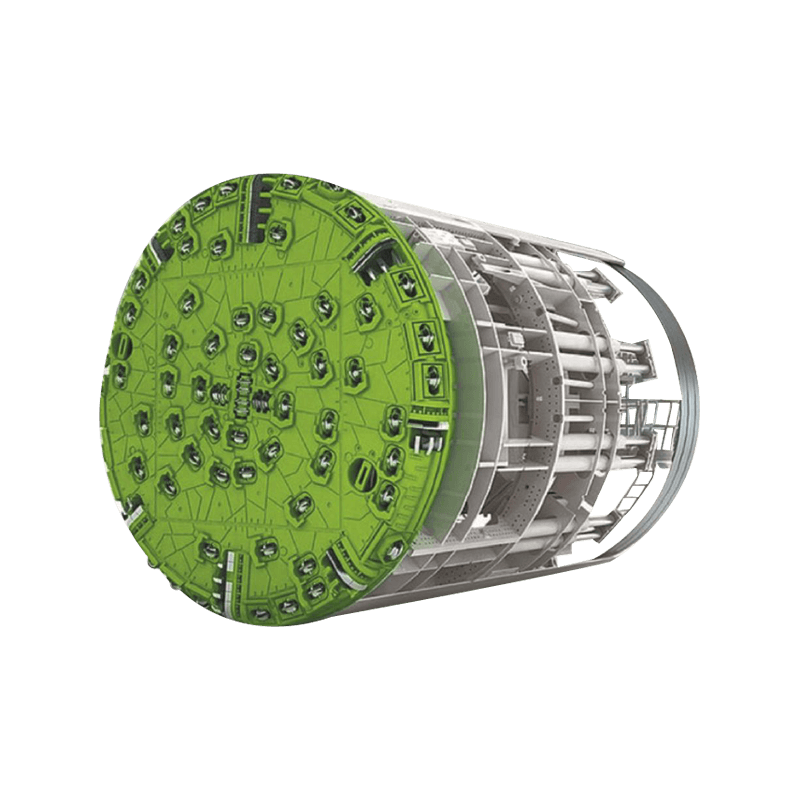

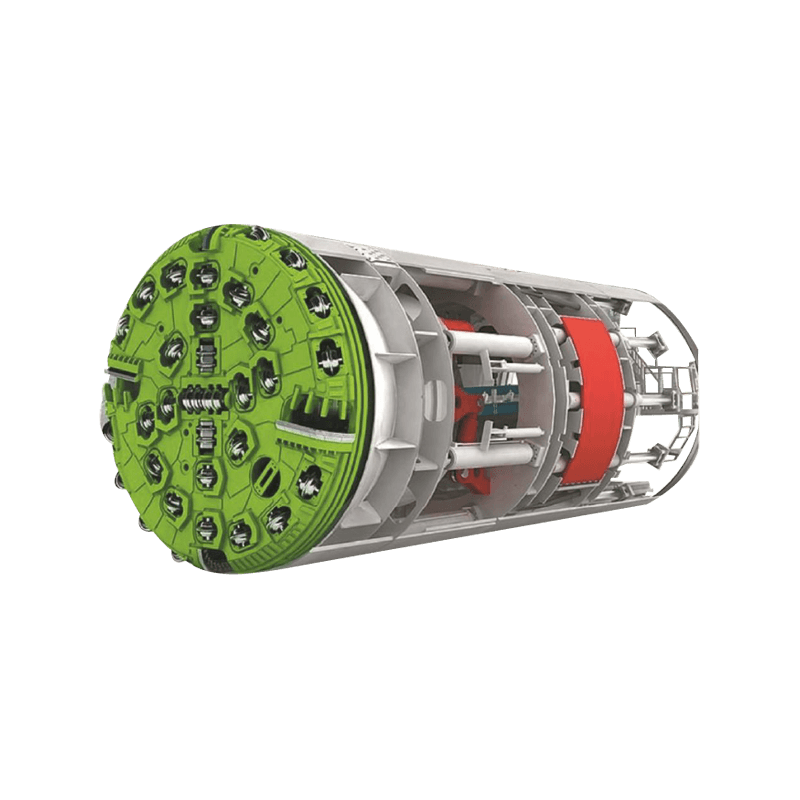

Die Präzision dieser Maschinen wird durch ein Laserleitsystem gewährleistet. Ein Laserstrahl wird vom Startschacht auf ein Ziel projiziert, das sich innerhalb des Tunnelschilds befindet. Dadurch kann der Bediener die Position der Maschine in Echtzeit überwachen und winzige Anpassungen an den Lenkzylindern vornehmen. Durch die Beibehaltung dieser hohen Genauigkeit können Rohrvortriebsgeräte Rohrleitungen über große Entfernungen und durch komplexe Kurven mit minimaler Abweichung von der geplanten Ausrichtung verlegen.

Kernkomponenten eines grabenlosen Hebesystems

Um eine erfolgreiche Installation zu gewährleisten, müssen mehrere kritische Komponenten perfekt synchronisiert arbeiten. Die Effizienz des Vorgangs hängt nicht nur vom Schneidkopf ab, sondern auch von den Unterstützungssystemen, die den Druck, die Schmierung und die Schmutzentfernung steuern. Im Folgenden sind die wichtigsten Elemente aufgeführt, die bei einem Standard-Setup eine Rolle spielen:

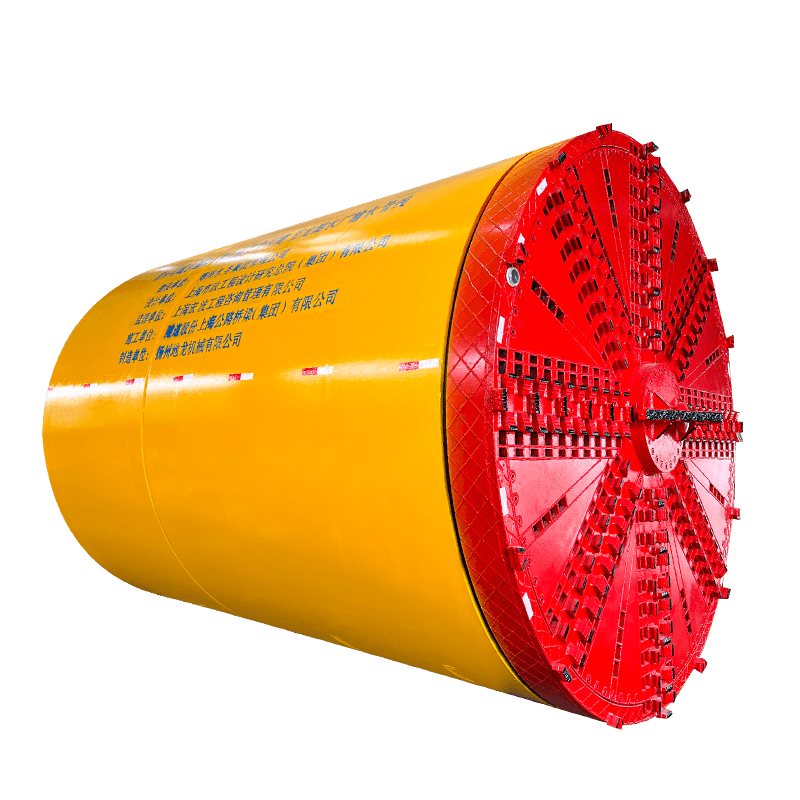

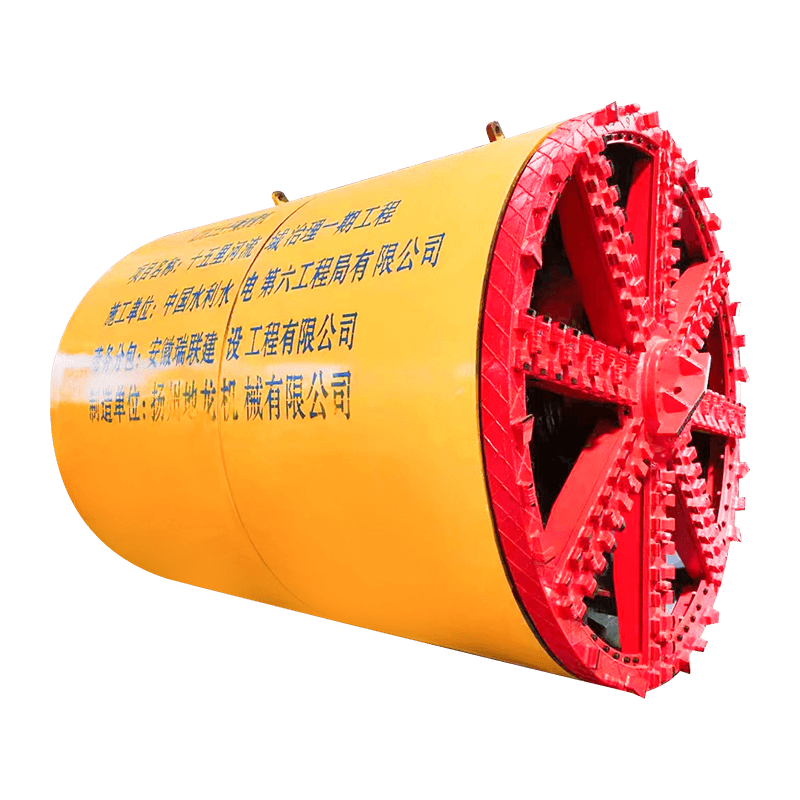

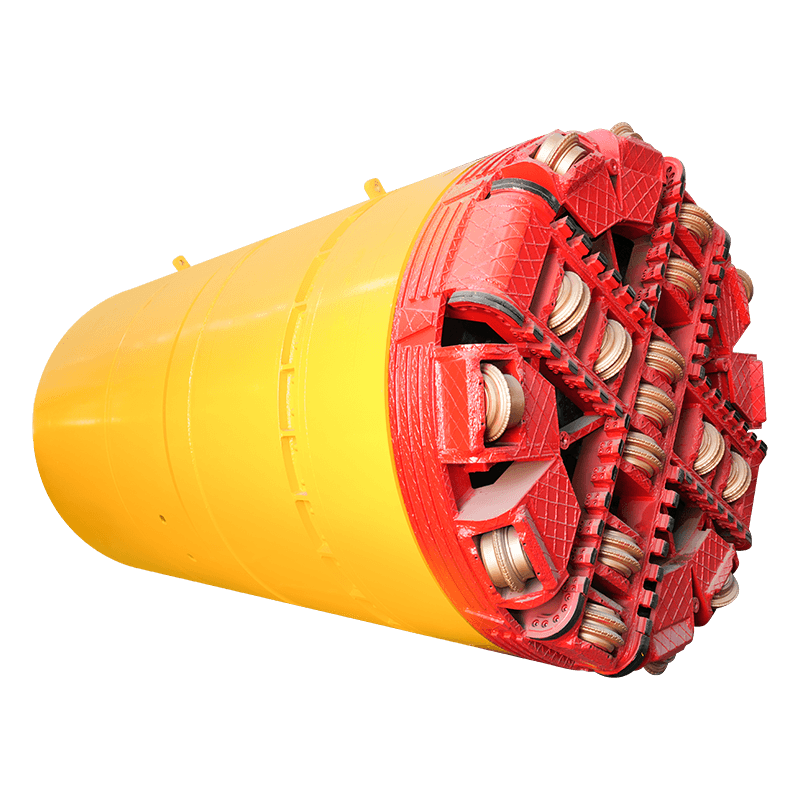

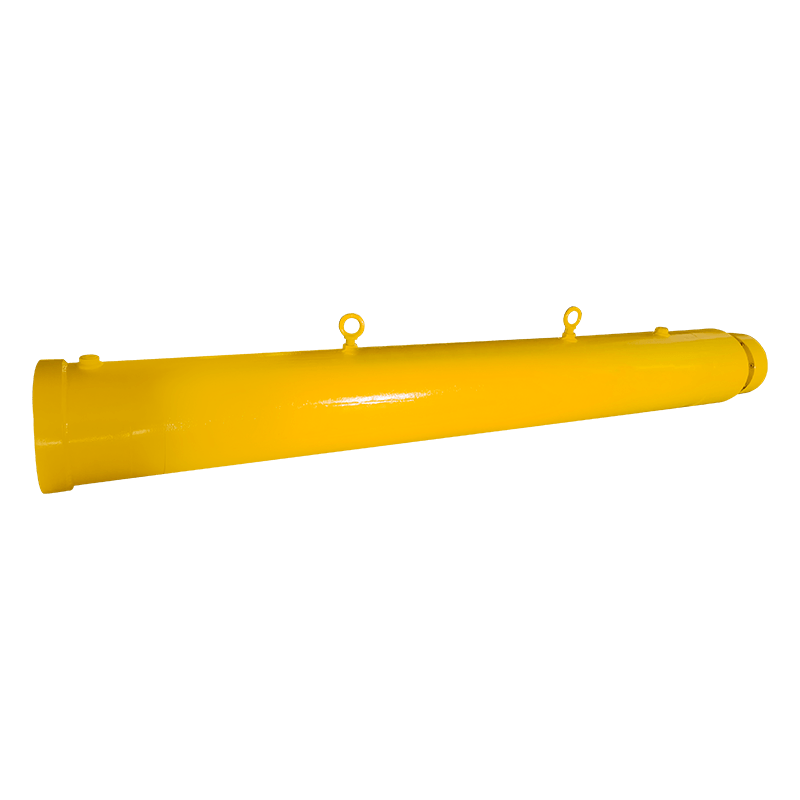

- Der Schild: Ein schützender Stahlzylinder, der das Schneidrad und die Lenkmechanismen beherbergt und die Maschine und Bediener vor Bodendruck schützt.

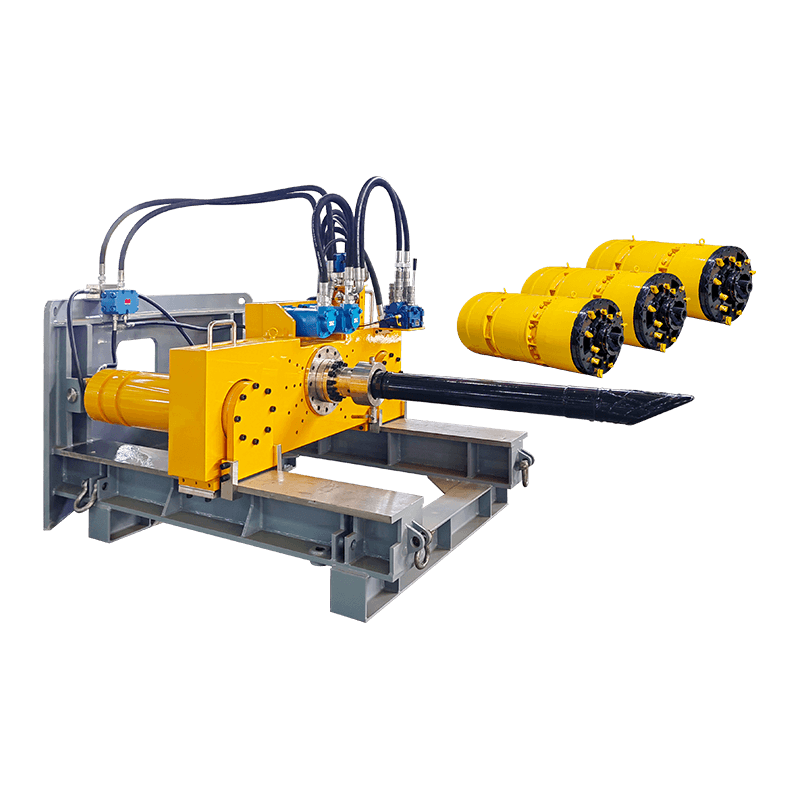

- Hauptvortriebsstation: Ein Hochleistungs-Hydraulikrahmen, der den enormen Schub liefert, der erforderlich ist, um den gesamten Rohrstrang durch die Erde zu drücken.

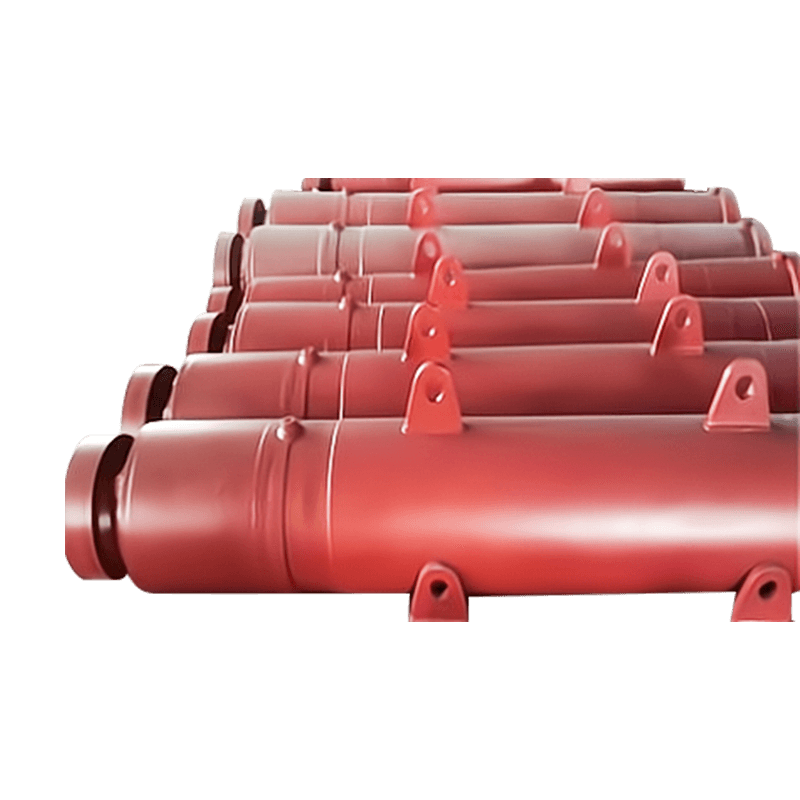

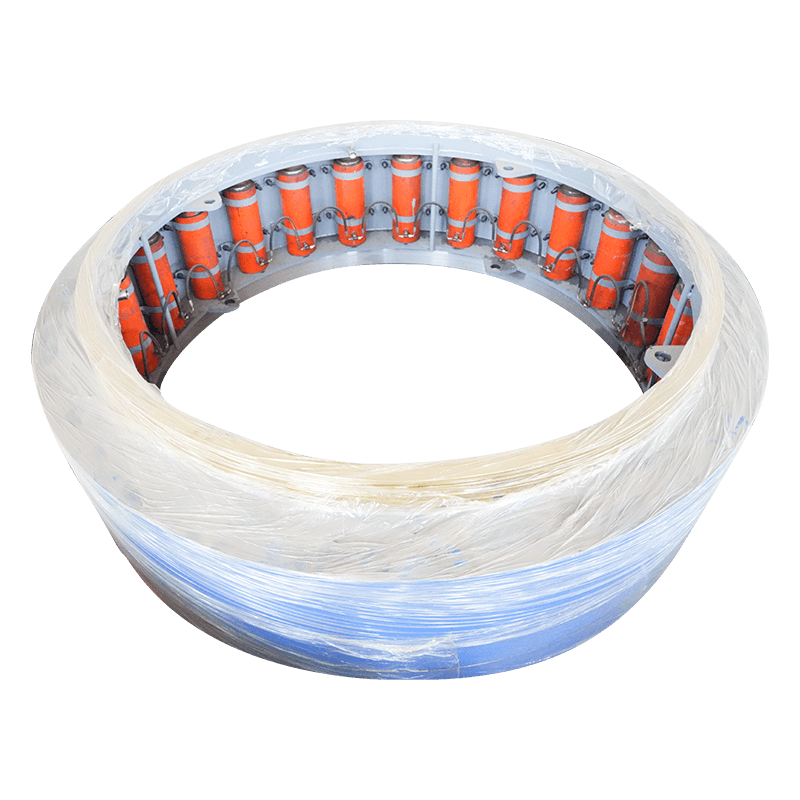

- Intermediate Jacking Stations (IJS): Diese werden für Langstreckenvortriebe eingesetzt und zwischen Rohrsegmenten platziert, um die gesamte Vortriebskraft zu verteilen und eine Überschreitung der Tragfähigkeit der Rohre zu verhindern.

- Schmiersystem: Injiziert Bentonit oder spezielle Polymere in den Überschnitt (den Raum zwischen Rohr und Boden), um die Reibung zu verringern.

- Schlammmanagementsystem: Bei Schlammmaschinen zirkuliert dieses System Flüssigkeit zur Ortsbrust, um ausgegrabenes Schutt zu entfernen und zur Trennung zurück an die Oberfläche zu transportieren.

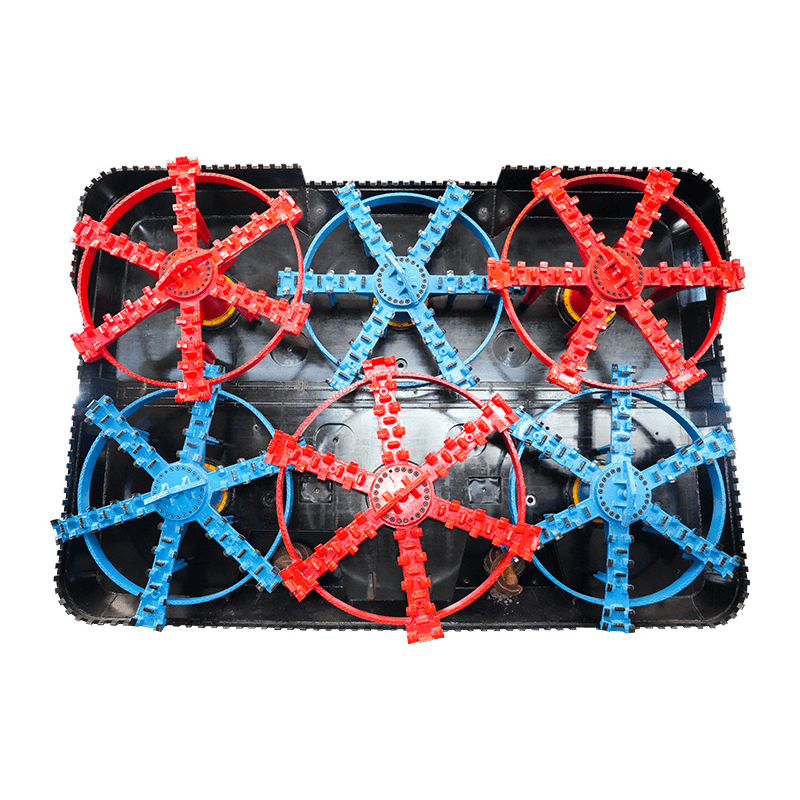

Vergleichsmethoden: Schlamm- und Erddruckbilanz

Das Richtige wählen Rohrvortriebsmaschine hängt weitgehend von den geologischen Bedingungen des Projektstandorts ab. Zwei der gebräuchlichsten Varianten sind Schlammschild- und Erddruckausgleichsmaschinen (EPB). Jeder geht anders mit der Bodenstabilität und -entfernung um, um sicherzustellen, dass die Tunnelwand während des Vortriebs nicht einstürzt.

| Funktion | Schlammschildmaschine | EPB-Maschine |

| Primärer Bodentyp | Sand, Kies, hoher Grundwasserspiegel | Schluff, Ton, bindige Böden |

| Gesichtsunterstützung | Unter Druck stehende Schlammflüssigkeit | Bodenaushub mit Zusatzstoffen |

| Misttransport | Hydraulische Pipeline (Schlamm) | Schneckenförderer oder Band |

| Umweltauswirkungen | Erfordert eine Schlammtrennanlage | Trocknermist, einfachere Entsorgung |

Betriebliche Best Practices für den Tunnelbauerfolg

Geotechnische Bewertung und Standortvorbereitung

Bevor eine Rohrvortriebsmaschine überhaupt den Boden berührt, ist eine gründliche Bodenanalyse obligatorisch. Das Erkennen des Vorhandenseins von Gestein, Grundwasser oder künstlichen Hindernissen verhindert ein „Einfrieren“ der Maschine oder übermäßigen Werkzeugverschleiß. Ingenieure müssen außerdem sicherstellen, dass die Start- und Empfangsschächte strukturell stabil sind und dem Gegendruck standhalten, der von den Hauptvortriebszylindern auf die Rückwand ausgeübt wird.

Reibungswiderstand verwalten

Reibung ist der Hauptfeind des Rohrvortriebs über große Entfernungen. Mit zunehmender Länge der Rohrleitung nimmt die Kraft, die zu ihrer Bewegung erforderlich ist, exponentiell zu. Um dem entgegenzuwirken, müssen Bediener einen gleichmäßig mit Schmiermittel gefüllten „Ringraum“ aufrechterhalten. Die ständige Überwachung des Vortriebsdrucks ist von entscheidender Bedeutung; Ein plötzlicher Druckanstieg weist oft auf einen Schmierfehler oder eine Änderung der Bodendichte hin und erfordert sofortige Korrekturmaßnahmen, um eine Beschädigung der Beton- oder Stahlrohrsegmente zu vermeiden.