Die mechanische Architektur von Einzelschild-TBMs

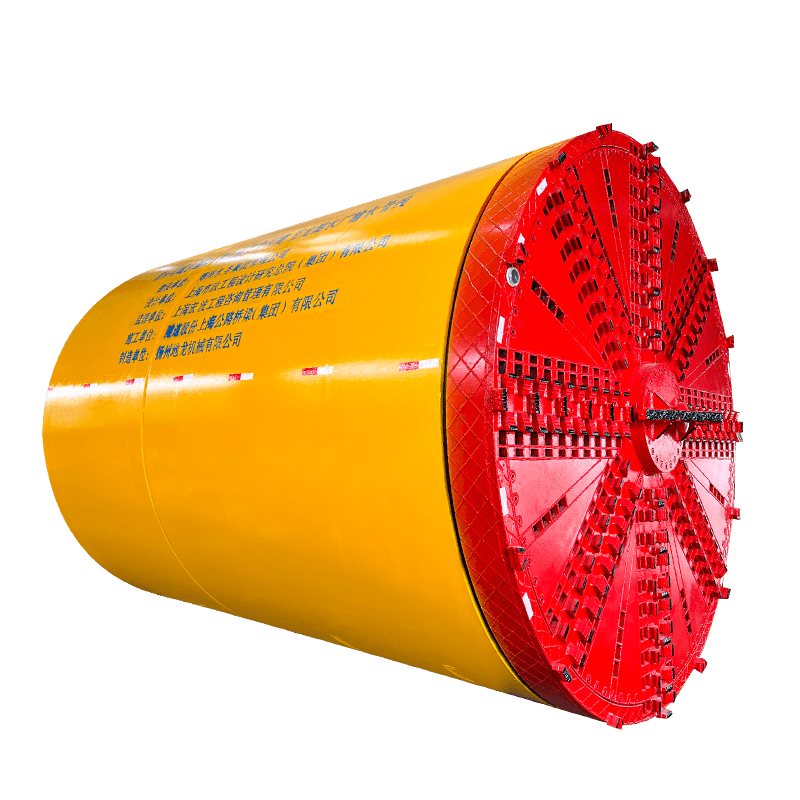

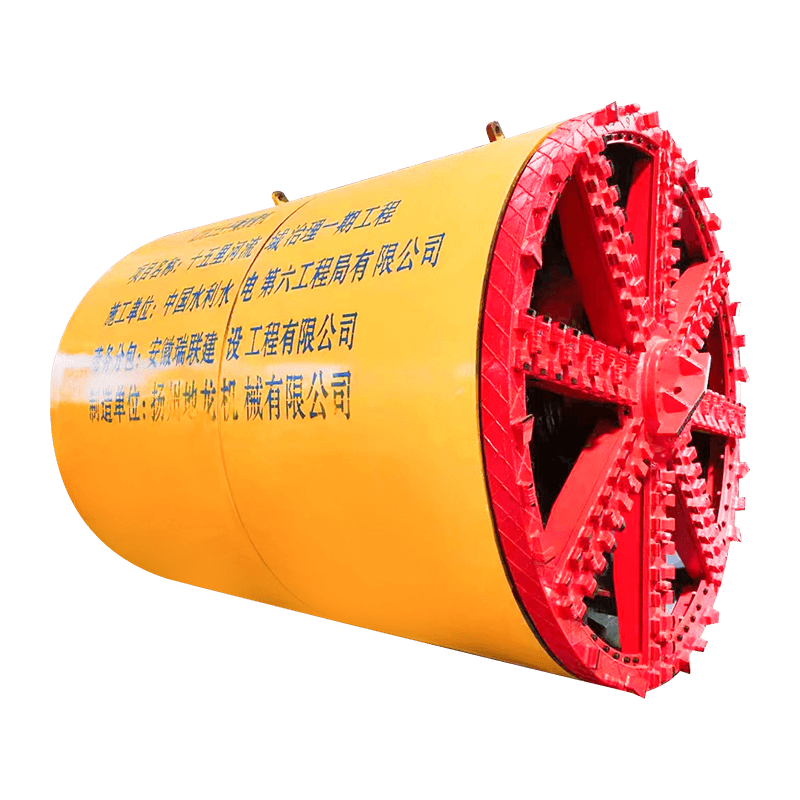

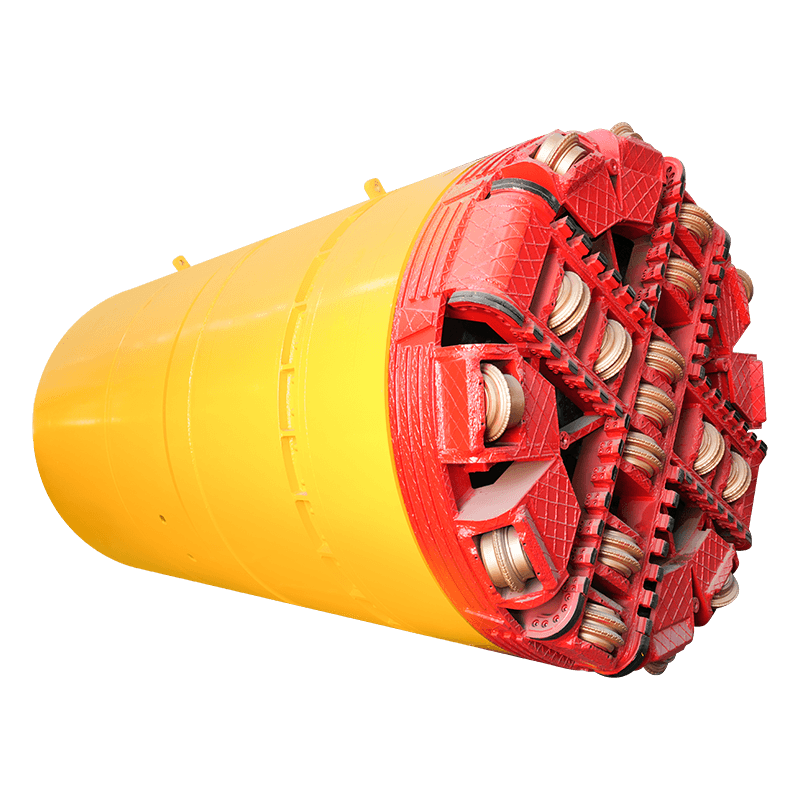

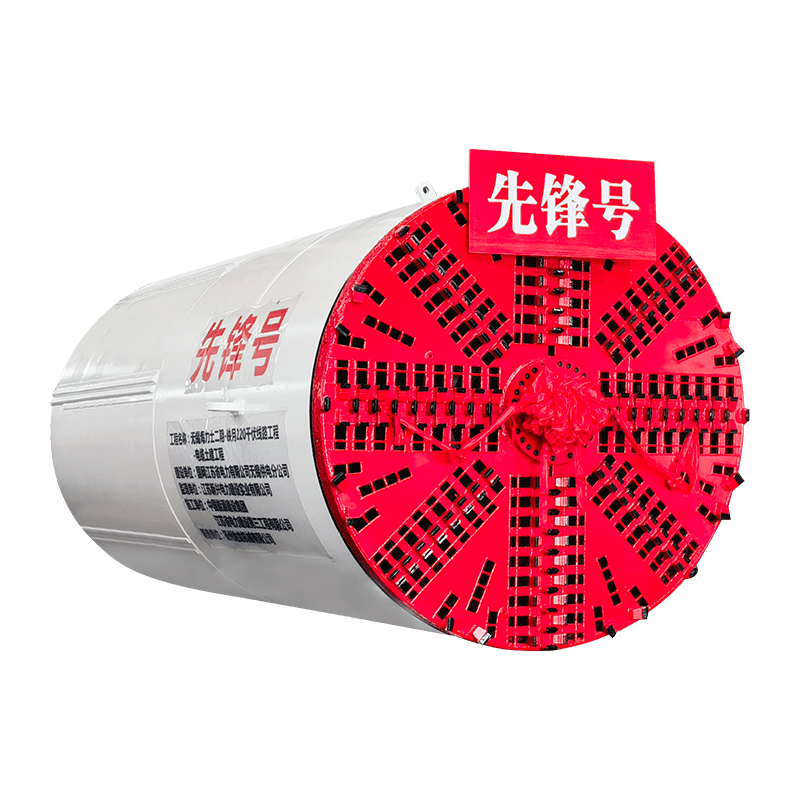

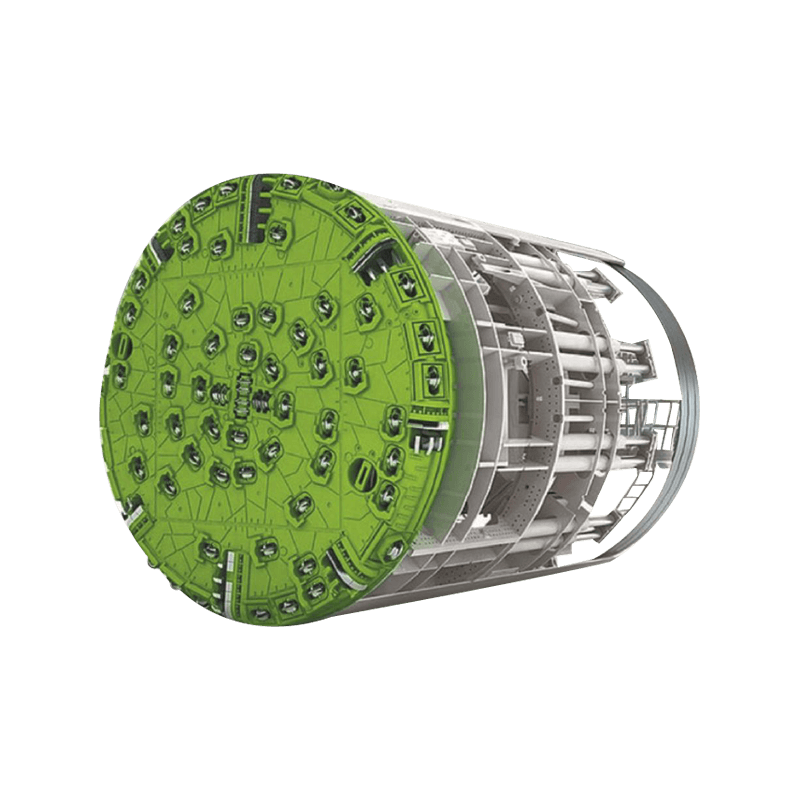

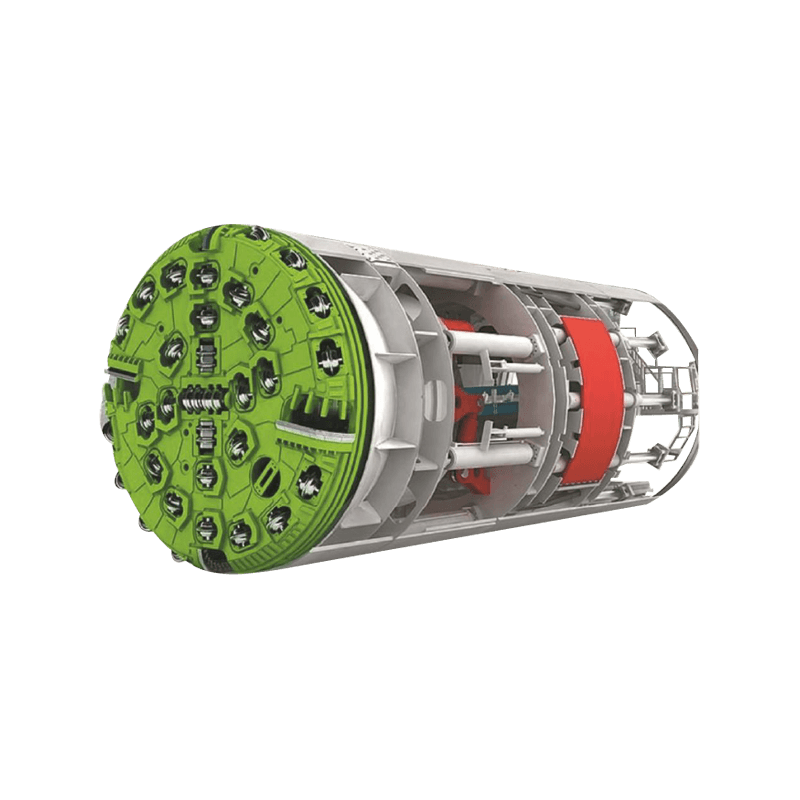

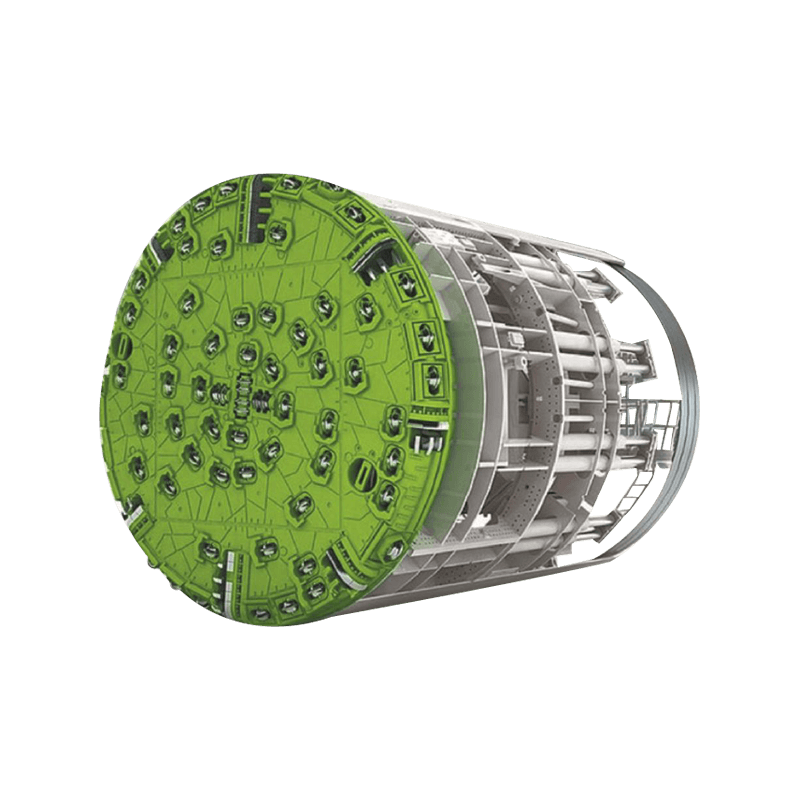

Die Einzelschild-Tunnelbohrmaschine (TBM) wurde speziell für den Aushub in hartem Gestein entwickelt, bei dem die Gesteinsmasse gebrochen oder instabil ist. Im Gegensatz zu TBMs mit offenem Träger ist bei der Single Shield-Variante die gesamte interne Maschinerie in einer schützenden zylindrischen Stahlhülle untergebracht. Dieser Schild sorgt für sofortigen Halt über Kopf und seitlich und schützt sowohl das Personal als auch die hochpräzisen Komponenten vor herabfallenden Trümmern oder „Steinschlägen“. Der Bohrkopf an der Vorderseite ist mit Hochleistungs-Scheibenfräsen ausgestattet, die einen enormen Druck auf die Felswand ausüben und so Spannungsrisse erzeugen, die dazu führen, dass das Gestein in handlichen Fragmenten abplatzt.

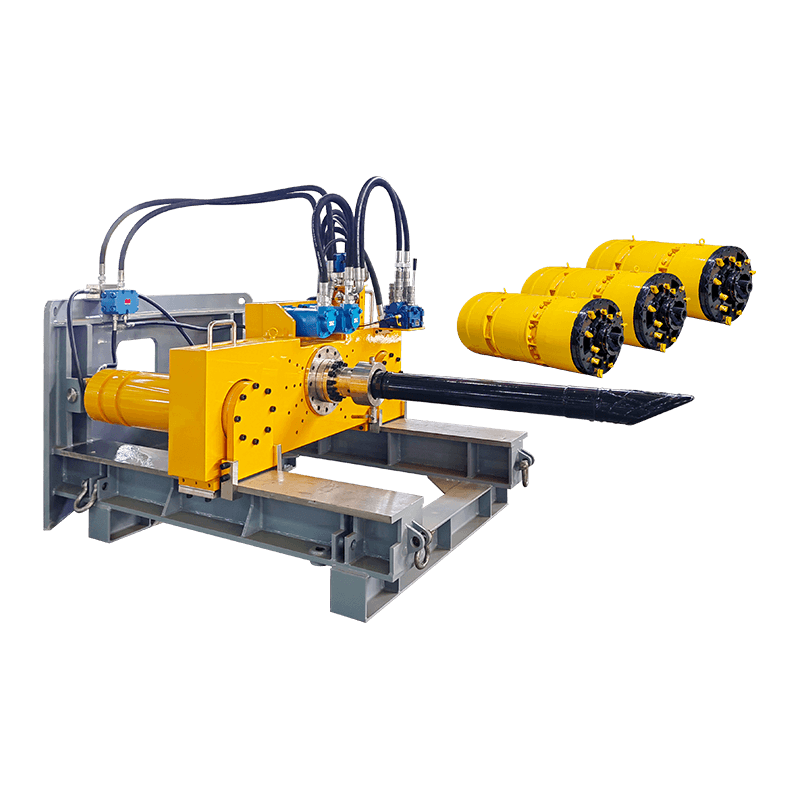

Im Inneren des Schildes basiert das Antriebssystem auf einem Längsschubmechanismus. Da die Maschine in einer Einzelschildkonfiguration arbeitet, stößt sie sich typischerweise von den zuvor installierten Betonsegmenten ab, um sich vorwärts zu bewegen. Diese Integration von Aushub und Auskleidung macht es zu einer äußerst effizienten Wahl für Fernwassertransporttunnel, Eisenbahnpassagen und Versorgungsleitungen, bei denen unmittelbar nach dem Bohrvorgang eine fertige Betonauskleidung erforderlich ist.

Betriebsdynamik und Bohrsequenz

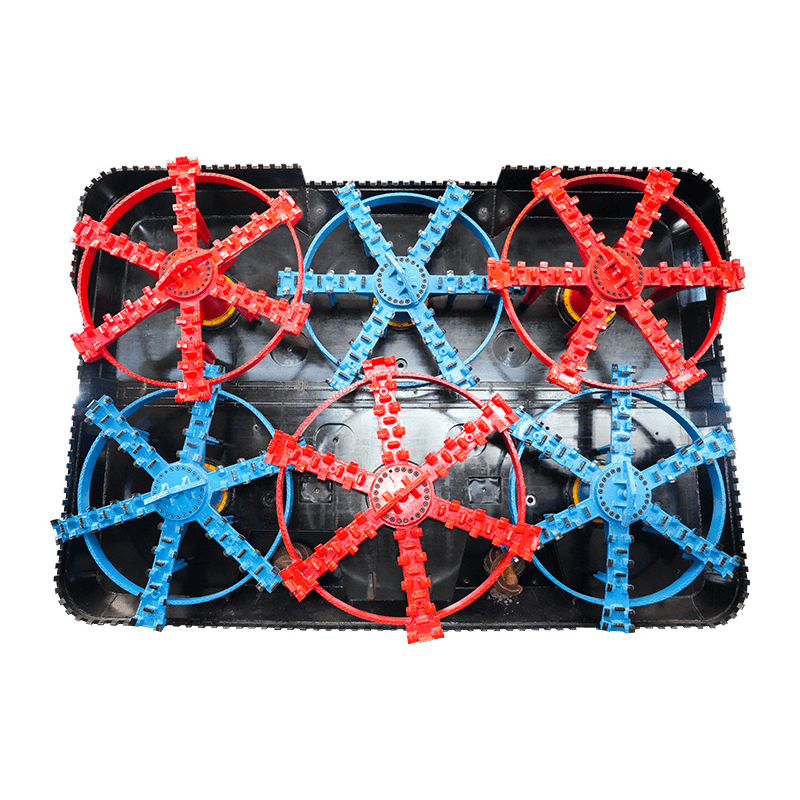

Die operational cycle of a Single Shield TBM is a synchronized process of excavation and structural reinforcement. The cycle begins with the boring phase, where hydraulic cylinders extend to push the cutterhead into the rock. As the rock is crushed, a series of buckets or scoops on the cutterhead transfer the muck onto a conveyor belt that runs through the center of the machine to the rear. This continuous removal system ensures that the face remains clear for the cutters to maintain optimal penetration rates.

Die Ring Building Phase

Sobald die Vorschubzylinder ihre maximale Ausfahrlänge erreicht haben, stoppt der Bohrvorgang. Anschließend werden die Zylinder in kleinen Gruppen eingefahren, um Platz für den Segmentaufrichter zu schaffen. Dieser Roboterarm hebt vorgefertigte Betonsegmente an und verschraubt sie zu einem kompletten Ring. Dieser Prozess ist im Folgenden zusammengefasst:

- Einfahren der hydraulischen Vorschubzylinder gegen den zuletzt fertiggestellten Ring.

- Präzises Platzieren der Fertigteilsegmente durch den Vakuum-Greifarm.

- Verfüllung des Ringspalts zwischen Fels und Betonstück zur Gewährleistung der Stabilität.

- Vorschieben des Schildes durch Abstoßen des neu montierten Rings.

Technischer Vergleich: Einzelschild vs. Doppelschild

Die Wahl der richtigen TBM hängt stark von der uneingeschränkten Druckfestigkeit (UCS) des Gesteins und dem Vorhandensein von Störungszonen ab. Während Doppelschild-TBMs das gleichzeitige Bohren und Ausrichten ermöglichen, benötigen sie einen kompetenten Fels, um mit ihren „Greifer“-Schuhen Halt zu finden. Einzelschild-TBMs sind vielseitiger in der Geologie, die zwischen kompetentem Gestein und stark zerklüfteten Zonen variiert, da sie für die Stabilität nicht auf die Seitenwandhaftung angewiesen sind.

| Funktion | Single Shield TBM | Doppelschild-TBM |

| Primärer Support | Betonsegmente | Greiferschuhe / Segmente |

| Geologische Eignung | Zu stabilem Fels zerbrochen | Hauptsächlich stabiler Hardrock |

| Langweiliger Modus | Sequentiell (Bohrung, dann Linie) | Gleichzeitig (Bohrung und Linie) |

| Komplexität | Niedriger | Höher |

Vorteile bei schwierigen geologischen Bedingungen

Die primary advantage of the Single Shield TBM is its superior safety profile in "poor" rock. In zones where the rock is prone to collapsing or where water pressure is a concern, the shield acts as a secondary hull. Modern machines are often equipped with "back-loading" cutterheads, allowing disc changes from within the safety of the cutterhead itself, minimizing the time workers spend in front of the machine in unsupported ground.

Effizienz im Wasserzuflussmanagement

Beim Tunnelbau durch hartes Gestein, das Grundwasserleiter enthält, können Single Shield-TBMs mit speziellen Dichtungen und Sondierungsgeräten ausgestattet werden. Durch das Bohren vor dem Bohrkopf können Ingenieure Mörtel injizieren, um den Boden zu stabilisieren und das Eindringen von Wasser zu verhindern, bevor die Maschine das Gebiet überhaupt erreicht. Das Design des Schildes ermöglicht eine besser kontrollierte Umgebung zur Bewältigung dieser plötzlichen Veränderungen in der Hydrogeologie und stellt sicher, dass der Projektzeitplan trotz unterirdischer Überraschungen intakt bleibt.