Kerntechnologien im modernen Rohrschneiden und Gewindeschneiden

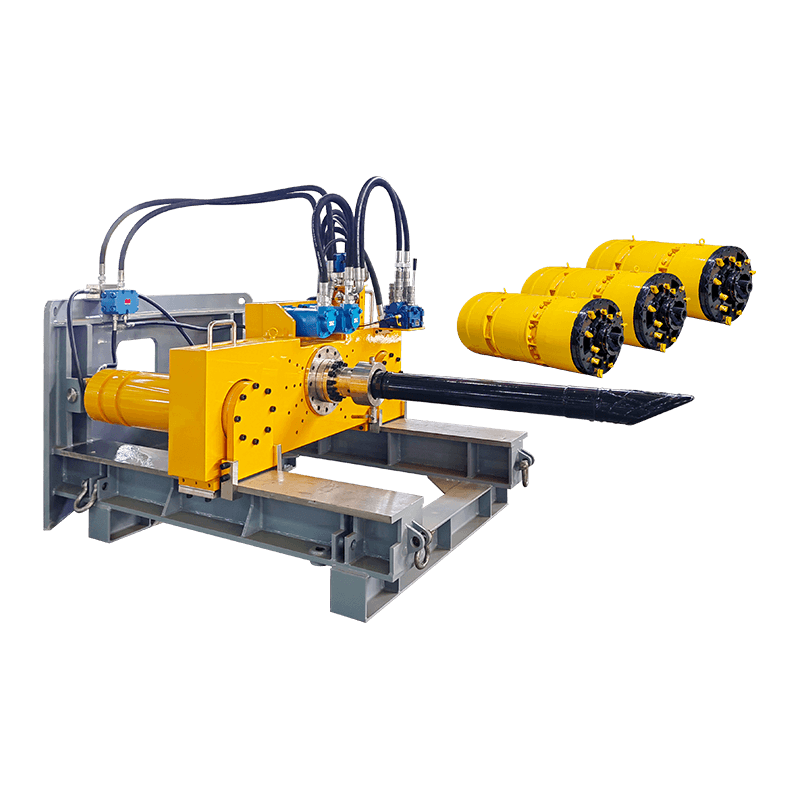

Das Moderne Rohrmaschine hat sich von einfachen manuellen Werkzeugen zu hochentwickelten CNC-gesteuerten Systemen mit extremer Präzision entwickelt. Das Herzstück der industriellen Fertigung ist die Rohrgewindeschneidmaschine, die mithilfe von Werkzeugen aus Schnellarbeitsstahl (HSS) konische oder gerade Gewinde auf verschiedenen Metallrohren erzeugt. Diese Maschinen sind für die Bewältigung schwerer Lasten ausgelegt und bewahren gleichzeitig die Integrität der Rohrstrukturwand. Fortschrittliche Modelle verfügen jetzt über automatische Ölsysteme, die die Matrizen während des Schneidvorgangs schmieren, was die Lebensdauer der Werkzeuge erheblich verlängert und eine glattere Oberfläche der Gewinde gewährleistet.

Über das Gewindeschneiden hinaus nutzen leistungsstarke Rohrschneidemaschinen die Kaltschneidetechnologie. Im Gegensatz zu herkömmlichen Schleifsägen verwenden diese Maschinen ein rotierendes Sägeblatt oder einen Motor mit hohem Drehmoment, um dickwandige Rohre zu durchtrennen, ohne eine Wärmeeinflusszone (HAZ) zu erzeugen. Dies ist in Branchen wie der Öl- und Gasindustrie oder der Pharmaindustrie von entscheidender Bedeutung, wo die metallurgischen Eigenschaften des Rohrs unverändert bleiben müssen, um künftige Korrosion oder Strukturversagen an den Verbindungen zu verhindern.

Automatisiertes Rohrbiegen und Schalen

Rohrbiegemaschinen sind unerlässlich, um nahtlose Übergänge in Flüssigkeitstransportsystemen zu schaffen, ohne dass übermäßige Bögen oder Schweißnähte erforderlich sind. Dornbieger werden besonders dafür geschätzt, dass sie verhindern, dass das Rohr während des Biegevorgangs zusammenbricht oder Falten wirft. Durch das Einführen einer massiven Stange (des Dorns) in das Rohr stützt die Maschine den Innendurchmesser und ermöglicht so Biegungen mit engen Radien, die im gesamten System konstante Durchflussraten und Druckniveaus aufrechterhalten.

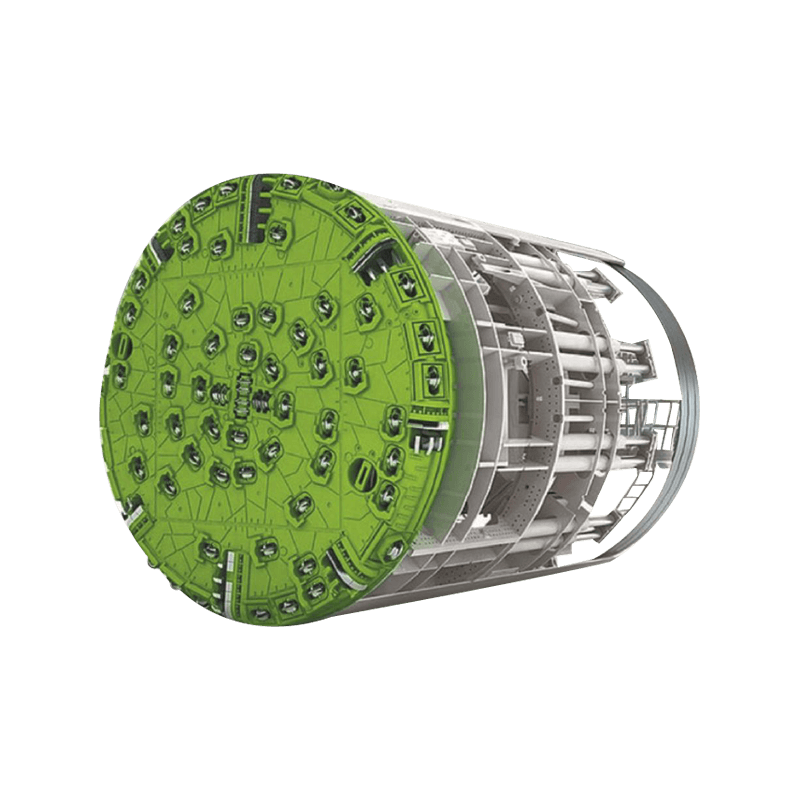

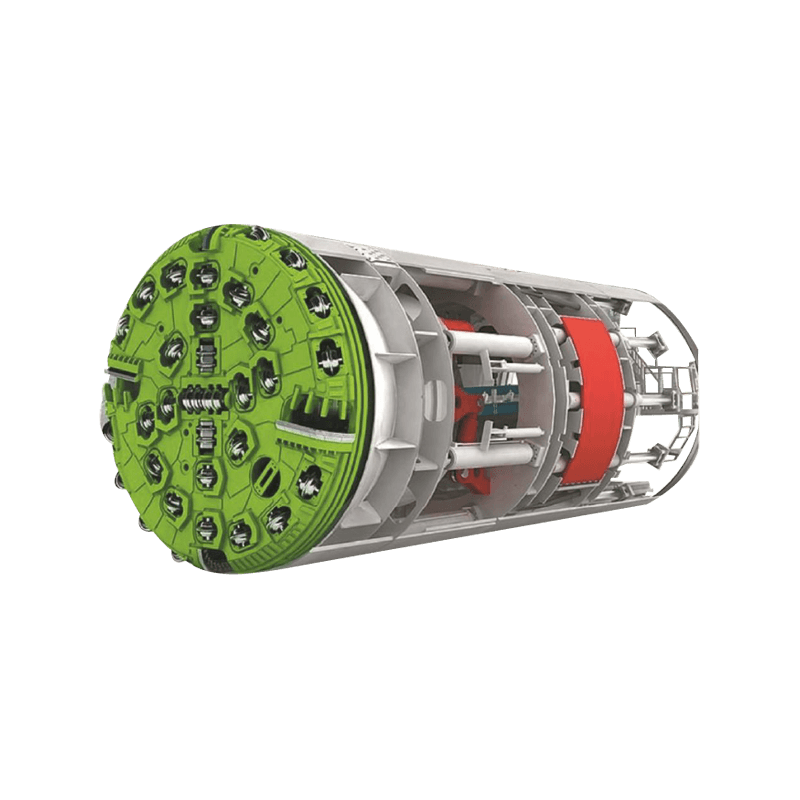

Schlüsselkomponenten eines Rohrbiegesystems

- Biegematrize: Das primäre Werkzeug, das den Radius der Biegung bestimmt.

- Druckmatrize: Übt die nötige Kraft aus, um das Rohr gegen die Biegematrize zu drücken.

- Klemmmatrize: Hält das Rohr sicher an Ort und Stelle, um ein Verrutschen während der Drehung zu verhindern.

- Wiper-Matrize: Verhindert Faltenbildung an der Innenseite der Biegung bei dünnwandigen Materialien.

Technischer Vergleich der Rohrmaschinenkategorien

Die Auswahl der richtigen Maschinen hängt stark vom Produktionsvolumen und dem konkret zu verarbeitenden Material ab. Tragbare Maschinen bieten Flexibilität für Reparaturen vor Ort, während stationäre Industriearbeitsplätze die für die Massenfertigung erforderliche Leistung liefern. In der folgenden Tabelle sind die Hauptunterschiede zwischen den gängigen Rohrverarbeitungstechnologien aufgeführt, die heute in diesem Bereich eingesetzt werden.

| Maschinentyp | Primäre Funktion | Optimale Materialien | Präzisionsniveau |

| CNC-Rohreinfädler | Automatisiertes Einfädeln | Stahl, Edelstahl, verzinkt | Hoch (digitale Steuerung) |

| Orbitaler Rohrschneider | Quadrieren und Schneiden | Dünnwandige Rohre, Legierungen | Ultrahoch (gratfrei) |

| Hydraulischer Rohrbieger | Krümmungsformung | Kupfer, Kohlenstoffstahl, Aluminium | Mittel bis Hoch |

Wartungsprotokolle für Langlebigkeit und Sicherheit

Um die Sicherheit des Bedieners zu gewährleisten und enge Toleranzen einzuhalten, ist eine regelmäßige Wartung von Rohrmaschinen unerlässlich. Metallspäne und -rückstände sind die Hauptfeinde dieser Maschinen; Wenn sie ungereinigt bleiben, können sie die Schmierleitungen verstopfen und die Präzisionsoberflächen der Matrizen beschädigen. Bediener sollten täglich den Füllstand der Hydraulikflüssigkeit prüfen und die Schneidkanten von Matrizen und Klingen auf Anzeichen von Abstumpfung oder Absplitterungen prüfen. Stumpfe Werkzeuge erfordern ein höheres Drehmoment, was zum Durchbrennen des Motors und zum ungleichmäßigen Gewindeschneiden führen kann.

Die Kalibrierung ist ein weiterer wichtiger Aspekt der Maschinenwartung. Im Laufe der Zeit können die Vibrationen beim Hochleistungsschneiden dazu führen, dass sich Sensoren und Ausrichtungsführungen verschieben. Durch die vierteljährliche Kalibrierung wird sichergestellt, dass die Maschine weiterhin den ISO-Standards entspricht und jedes produzierte Rohr perfekt in das größere Infrastrukturprojekt passt. Die Implementierung eines strengen Wartungsplans verhindert nicht nur Ausfallzeiten, sondern stellt auch sicher, dass das Endprodukt die Sicherheitsanforderungen für Hochdruckanwendungen erfüllt.