Die Tunnelbohrmaschine ( TBM ), oft einfach als „Maulwurf“ bezeichnet, stellt einen der bedeutendsten Fortschritte in der Bau- und Geotechnik dar. Diese riesigen, hochentwickelten Maschinen haben den Bau der unterirdischen Infrastruktur revolutioniert und den Bau von Tunneln für Transport, Versorgung und Bergbau mit beispielloser Geschwindigkeit, Präzision und Sicherheit ermöglicht.

Mechanismus und Kernkomponenten

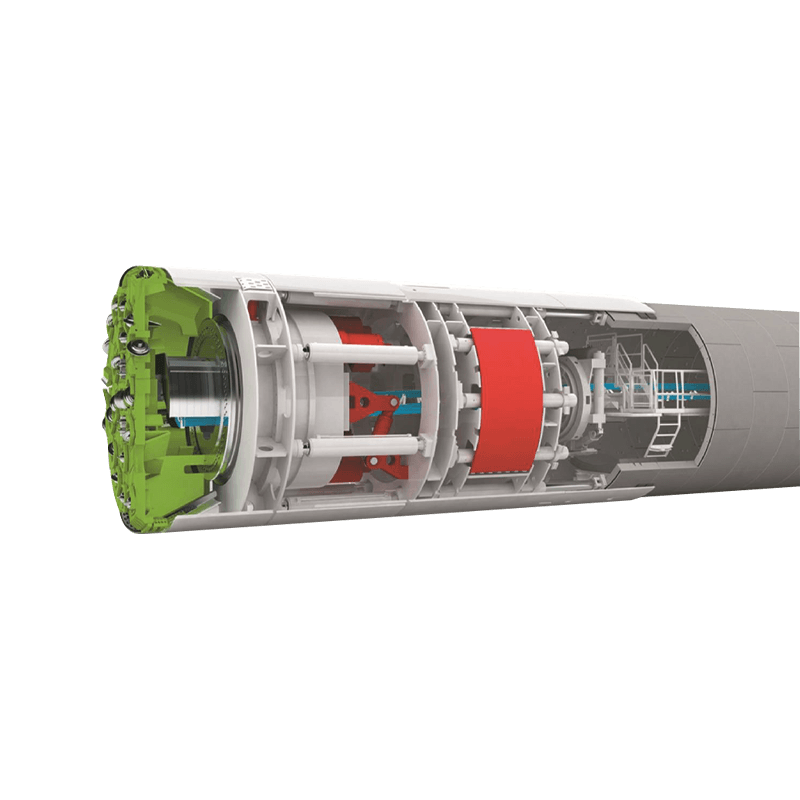

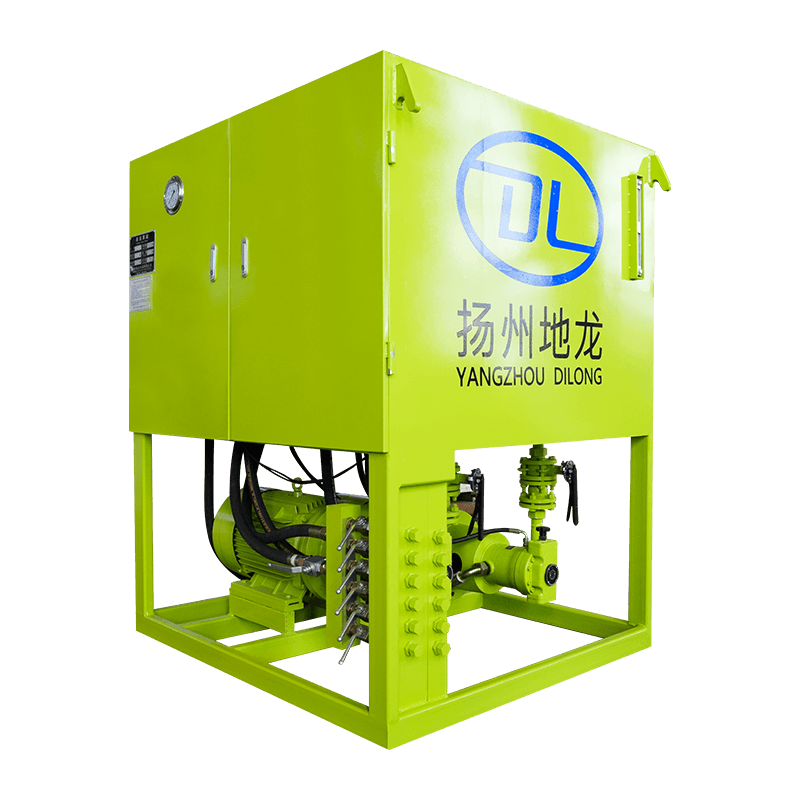

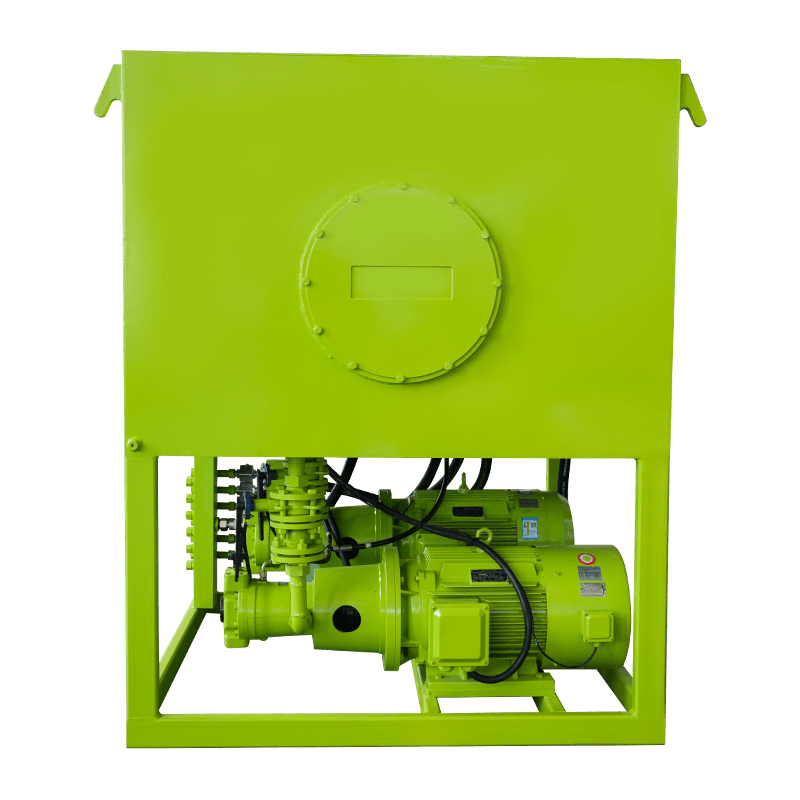

Eine Tunnelbohrmaschine ist im Wesentlichen eine komplette mobile Fabrik, die dazu dient, eine Tunnelwand auszuheben und gleichzeitig ein temporäres oder permanentes Stützsystem zu installieren. Eine TBM besteht im Allgemeinen aus drei Hauptabschnitten:

-

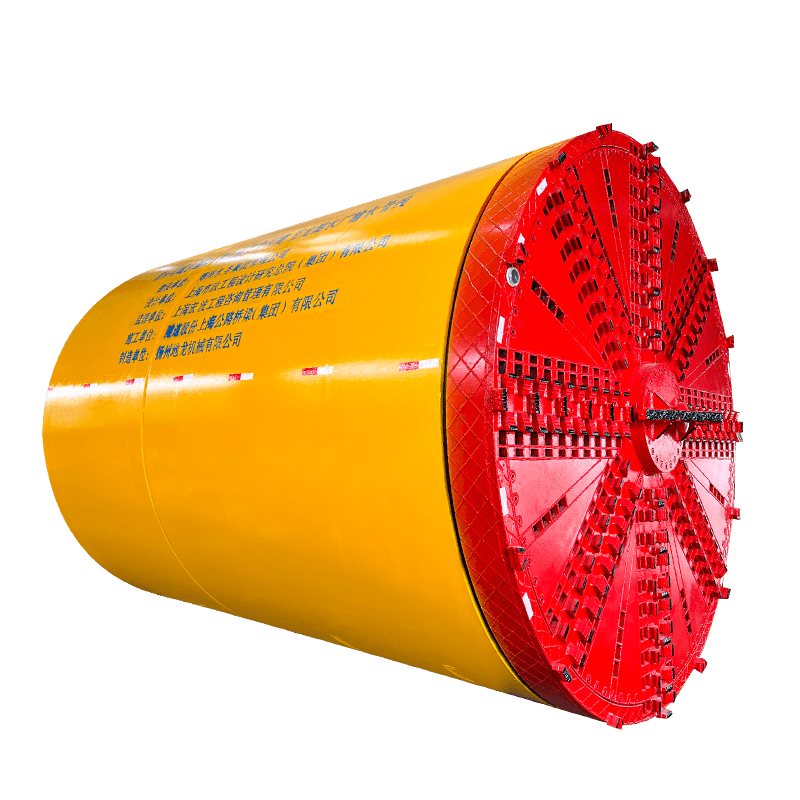

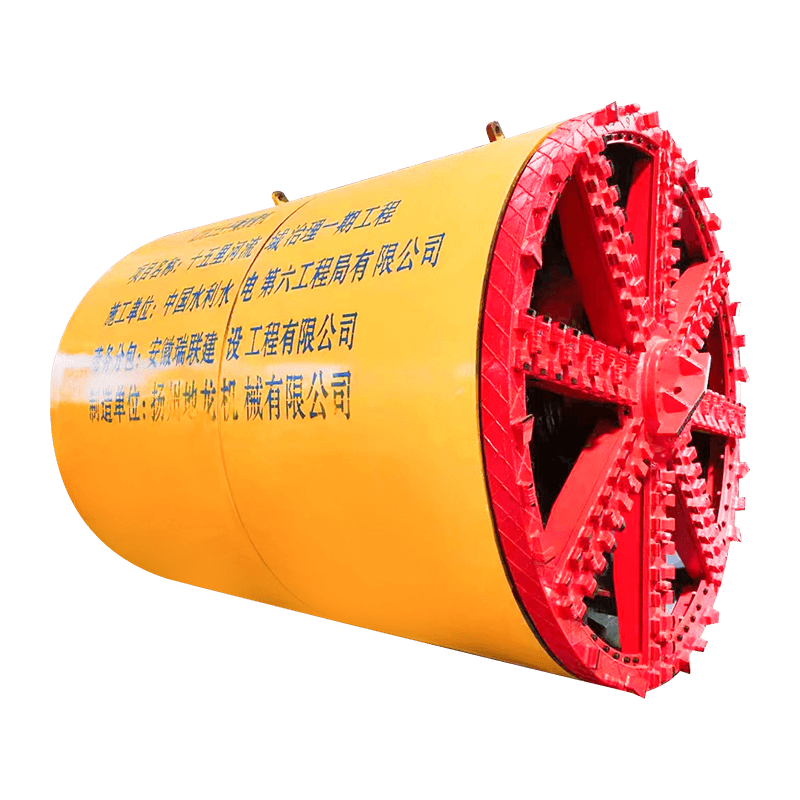

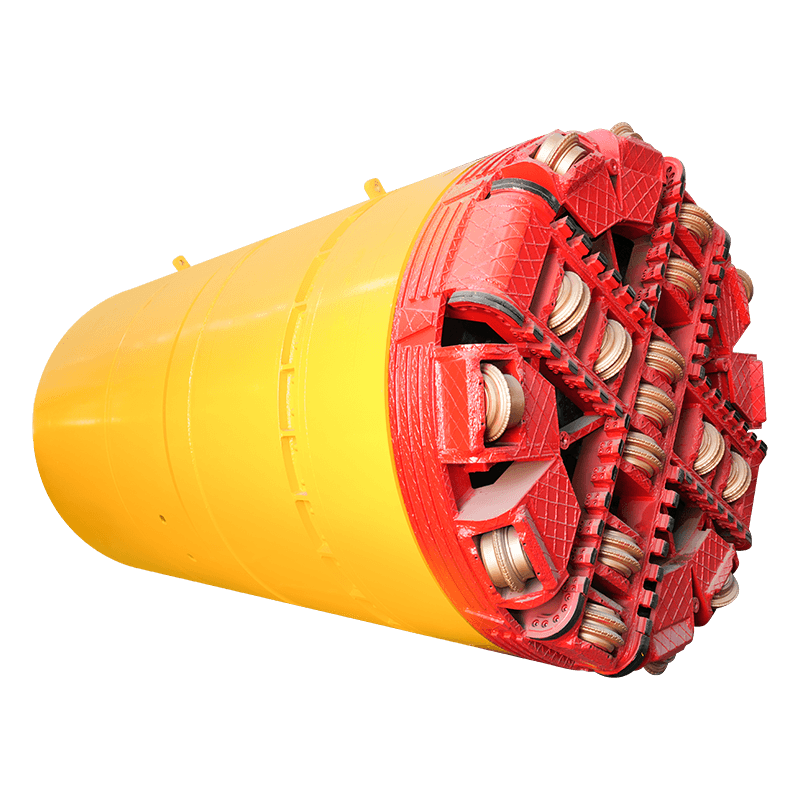

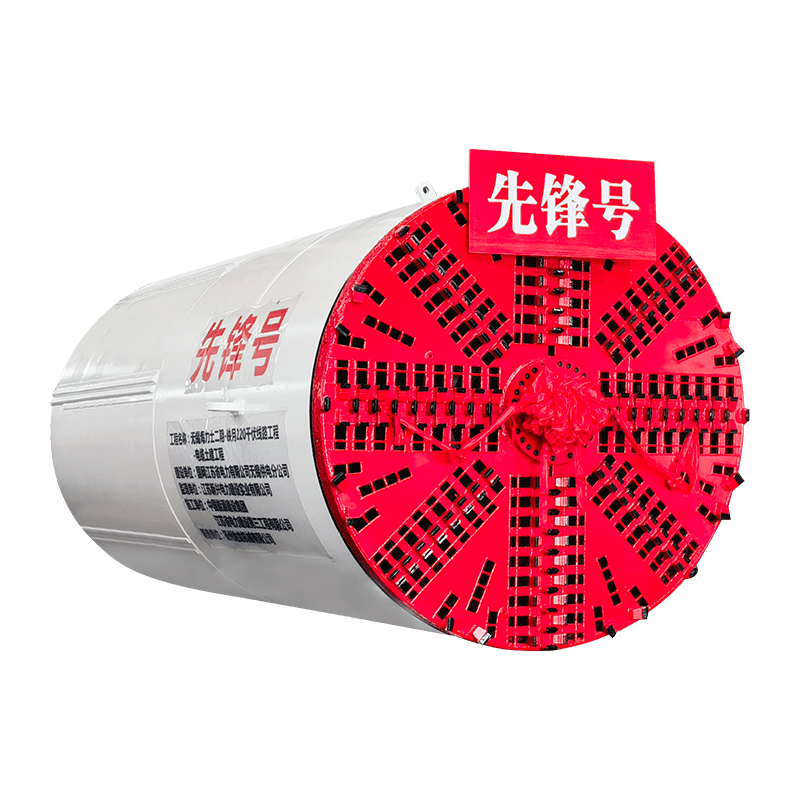

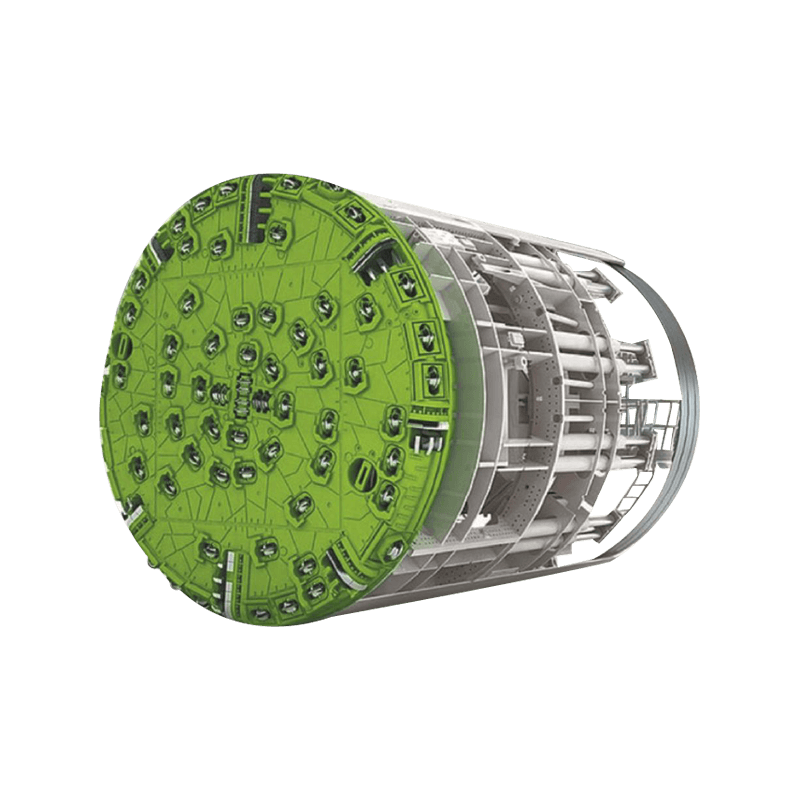

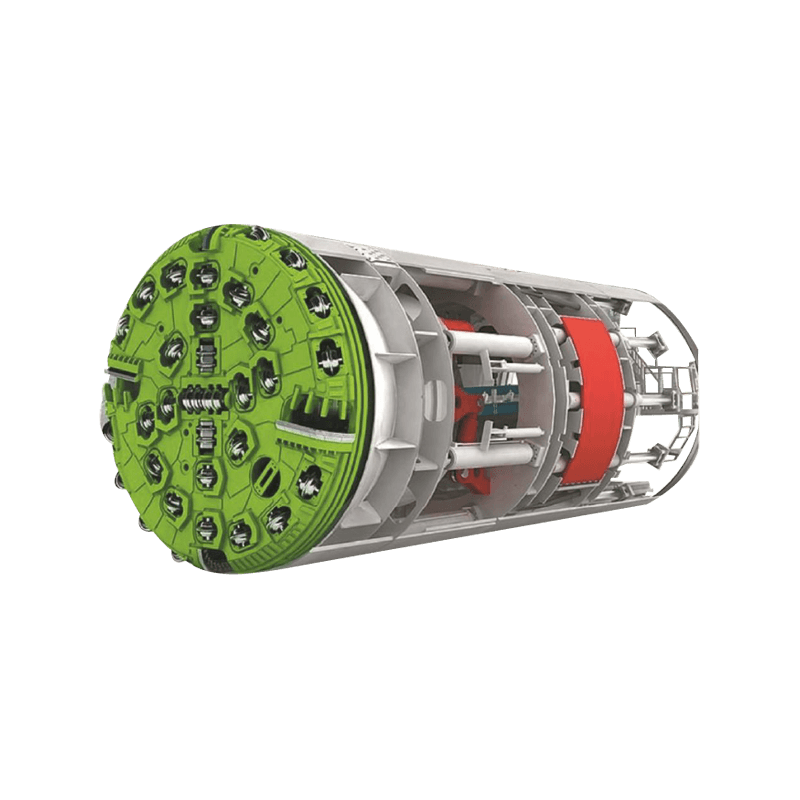

Schneidkopf (Das Gesicht):

- Dabei handelt es sich um das vorderste rotierende Element, das mit verschiedenen Schneidwerkzeugen ausgestattet ist – etwa Scheibenschneidern für hartes Gestein oder einer Kombination aus Fräsmeißeln und Schlepppicks für weicheren Boden.

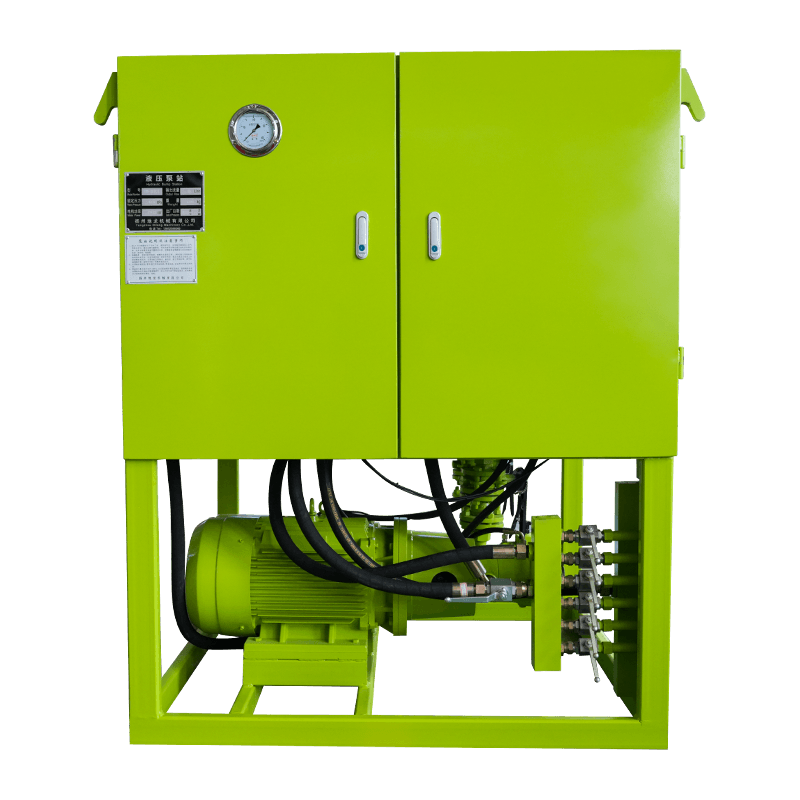

- Die cutter head rotates and is thrust forward by hydraulic jacks, crushing or scraping the rock and soil at the tunnel face.

-

Schild und Körper (Mitte):

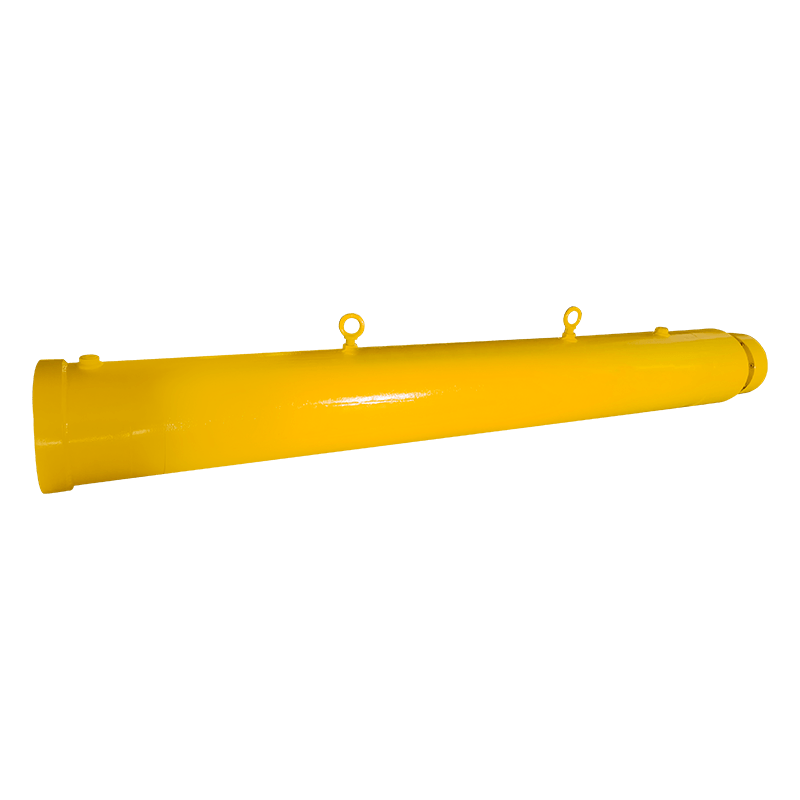

- Die Schild ist ein großes, zylindrisches Stahlgehäuse direkt hinter dem Schneidkopf. Es bietet sofortige strukturelle Unterstützung für die frisch ausgehobenen Tunnelwände und schützt die Maschine und die Arbeiter im Inneren vor losem Boden, bis die dauerhafte Tunnelauskleidung installiert ist.

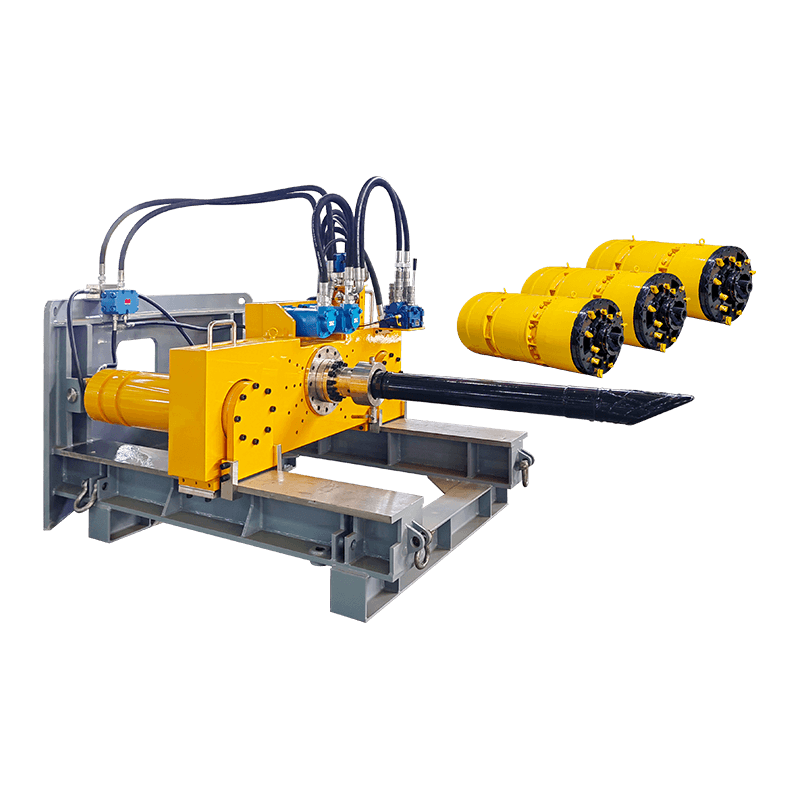

- Die Schubsystem , bestehend aus leistungsstarken Hydraulikzylindern, drückt gegen das zuletzt installierte Tunnelauskleidungssegment, um die Maschine voranzutreiben.

-

Nachlaufgetriebe (hinten):

- In diesem Abschnitt, der sich über eine Länge von über hundert Metern erstrecken kann, sind die wichtigsten Hilfsgeräte untergebracht.

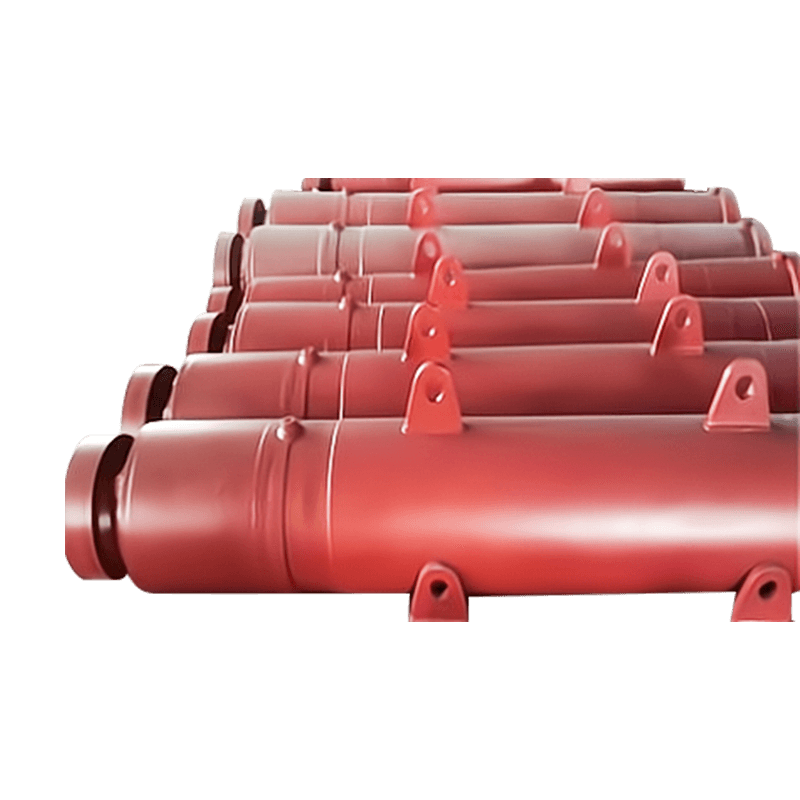

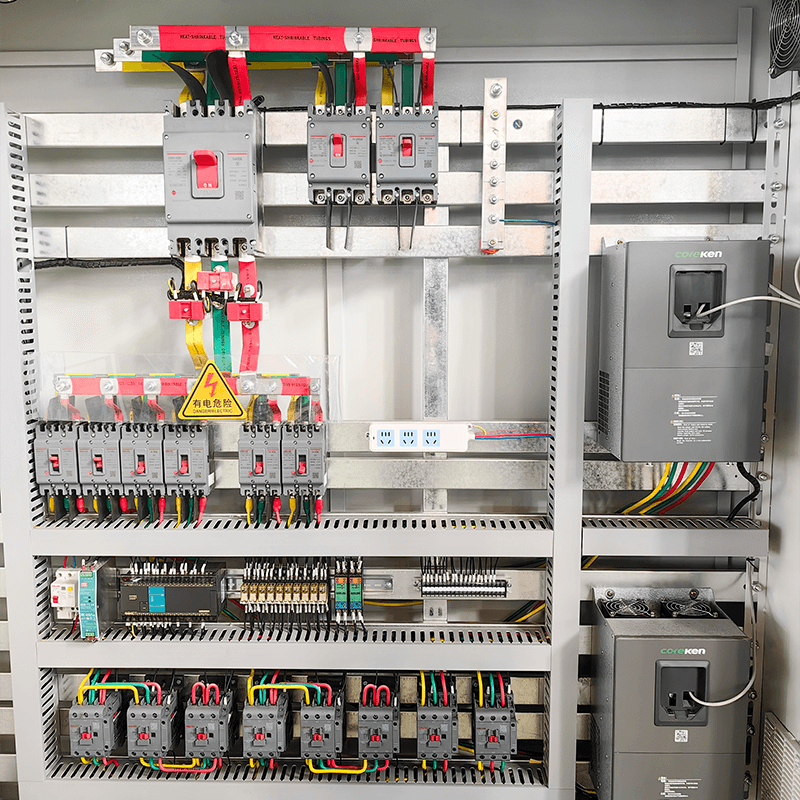

- Es beinhaltet die Schlammentfernungssystem (Förderbänder oder Schlammrohre) zum effizienten Transport des Aushubmaterials („Mist“) aus dem Tunnel, Steuerungs- und Energiesysteme, Lüftungsgeräte und das Entscheidende Segmentaufrichter Dabei werden die vorgefertigten Betonsegmente, die die dauerhafte Tunnelauskleidung bilden, präzise platziert.

Klassifizierung und Arten von TBMs

Die Auswahl einer TBM ist bei jedem Projekt eine entscheidende Entscheidung und hängt stark von den spezifischen geologischen Bedingungen und dem Grundwasserdruck ab. TBMs werden grob nach dem Boden, durch den sie bohren sollen, kategorisiert:

1. Hardrock-TBMs

- Offene/Greifer-TBMs: Wird in stabilen, harten Gesteinsbedingungen verwendet, die sich für kurze Zeit ohne sofortige Auskleidung selbst tragen können. Sie verwenden Hydraulik Greifer an den Tunnelwänden zu verankern, wodurch die Maschine auf den Vorwärtsschub des Bohrkopfes reagieren kann.

- Einzelschild-TBMs: Wird in gebrochenem oder weniger stabilem Hartgestein eingesetzt. Sie bauen die Betonauskleidungssegmente direkt hinter dem Schild ein und stoßen durch Abstoßen der fertigen Auskleidung nach vorne.

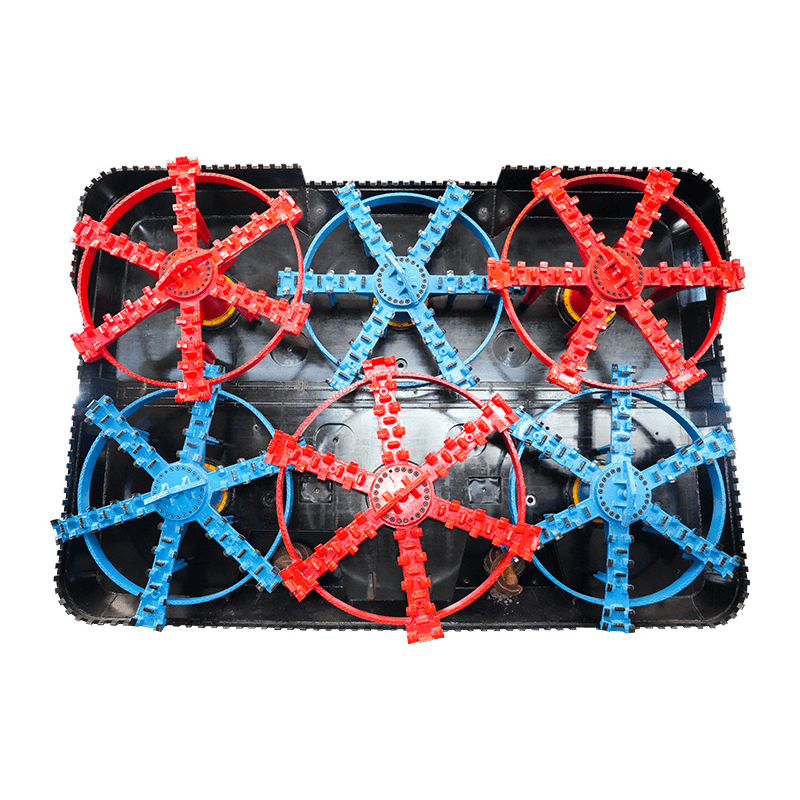

- Doppelschild-TBMs: Die most versatile hard rock machines. They feature two telescoping shields and a gripping system, allowing them to install the lining simultaneously while excavating (continuous tunneling) when in stable rock, or operate in alternating modes when conditions are unstable.

2. Soft Ground TBMs (Schildmaschinen)

Diese machines incorporate methods to actively balance the pressure at the tunnel face, crucial for preventing ground collapse or water ingress in soft soils (like sand, clay, and silt).

- Erddruckausgleichs-TBMs (EPB): Ideal für bindige, weiche Böden. Sie sorgen für Stabilität, indem sie das ausgehobene Material (Mist) in einer Druckkammer an der Schneidfläche verwenden. Ein Schneckenförderer steuert die Geschwindigkeit der Schlammentfernung, um den Erd- und Wasserdruck vor der Maschine präzise auszugleichen.

- Schlammschild-TBMs (Hydroshield): Wird in körnigen Böden oder unter hohem Wasserdruck eingesetzt. Sie stabilisieren die Ortsbrust durch das Einspritzen einer unter Druck stehenden Bentonit-Aufschlämmung, die einen Filterkuchen bildet und so den Boden abdichtet. Das ausgehobene Material wird mit der Gülle vermischt und zu einer Trennanlage an der Oberfläche abgepumpt.

Vorteile gegenüber herkömmlichen Methoden

Die global adoption of the Tunnelbohrmaschine bietet im Vergleich zur herkömmlichen „Bohr- und Spreng“-Methode mehrere wesentliche Vorteile:

- Erhöhte Sicherheit: Macht den Einsatz von Sprengstoffen überflüssig und reduziert die Risiken für das Personal drastisch.

- Minimale Oberflächenstörung: Der Betrieb erfolgt überwiegend unterirdisch, wodurch Lärm, Vibrationen und Störungen minimiert werden – ein großer Vorteil in städtischen Gebieten.

- Erhöhte Geschwindigkeit und Effizienz: TBMs sorgen für einen kontinuierlichen Tunnelvortrieb und erzielen oft deutlich höhere Vortriebsraten als Bohr- und Sprengvortriebe.

- Präzision: Moderne TBMs werden von hochentwickelten Laser- oder Navigationssystemen geführt und gewährleisten so eine hohe Ausrichtungsgenauigkeit.

- Reduzierter Überaushub: Die TBM bores a precise circular tunnel, reducing the amount of spoil (muck) generated and the volume of lining material required.

Abschließend ist die Tunnelbohrmaschine ist ein unverzichtbares Werkzeug für die Infrastrukturentwicklung des 21. Jahrhunderts. Da die städtische Bevölkerung wächst und der Bedarf an komplexer Ferninfrastruktur wie Hochgeschwindigkeitsbahntunneln und riesigen Versorgungsnetzen zunimmt, wird die Rolle der TBM als Wunderwerk der Ingenieurskunst nur noch wichtiger.