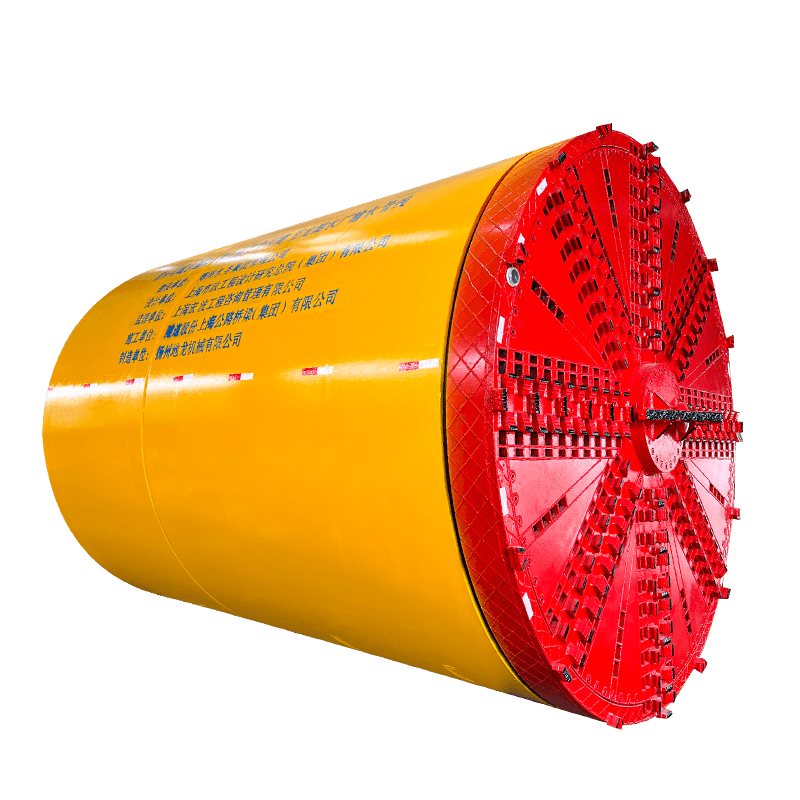

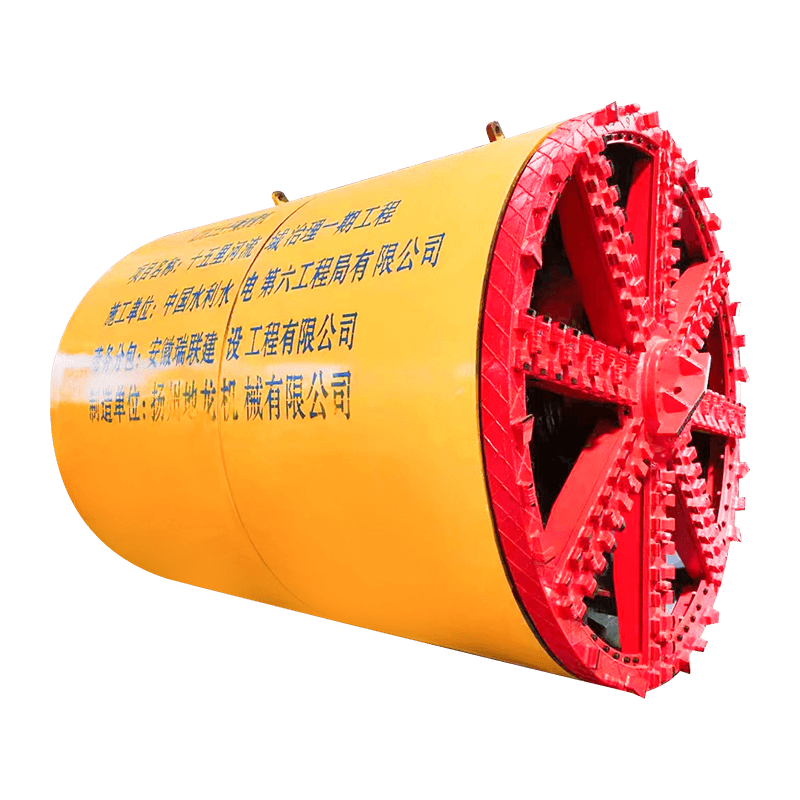

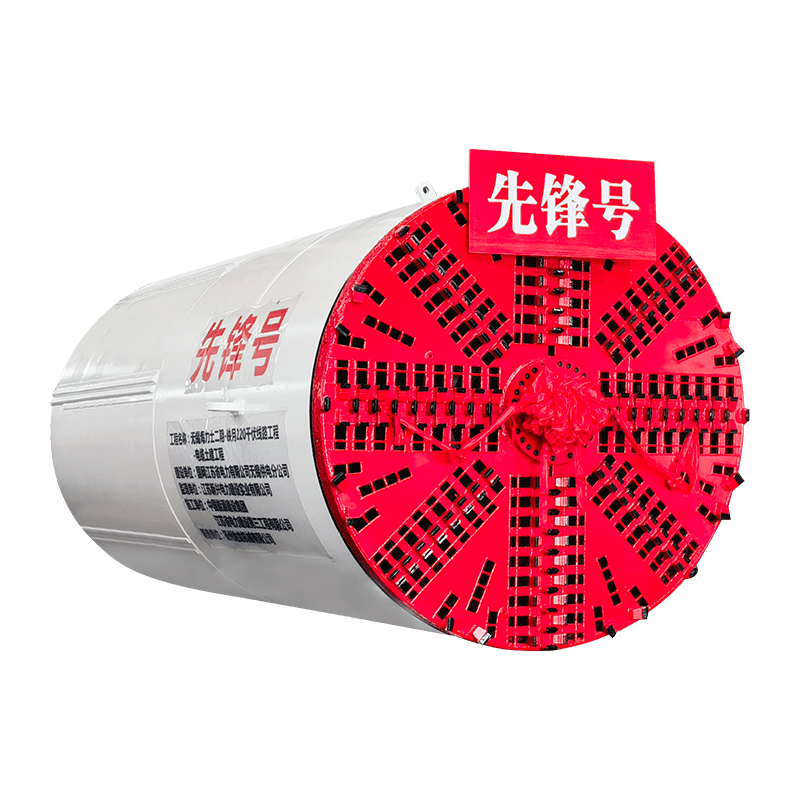

Die Rockrohr -Jacking -Maschine ist eine fortschrittliche Lösung für die Installation von Pipelines unter anspruchsvollen Bodenbedingungen, insbesondere in Gestein, Felsbrocken und gemischten Bodenumgebungen. Eines der beeindruckendsten Merkmale ist die Innenkegelquetschanlage, eine Schlüsselkomponente, die die Fähigkeit der Maschine verbessert, mit schwierigen und variablen geologischen Bedingungen umzugehen. Aber wie genau geht dieses interne Quetschsystem mit sehr großen Felsbrocken oder gemischten Bodenschichten um und warum ist es ein entscheidender Teil des Designs der Maschine? Lassen Sie uns mit den Mechanik und den Vorteilen dieses innovativen Merkmals eintauchen.

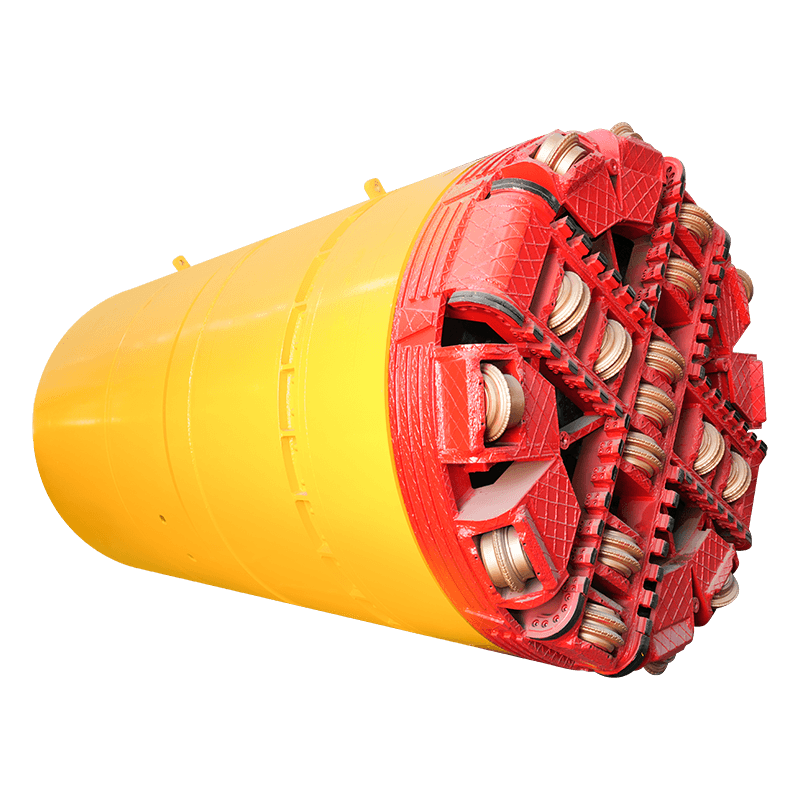

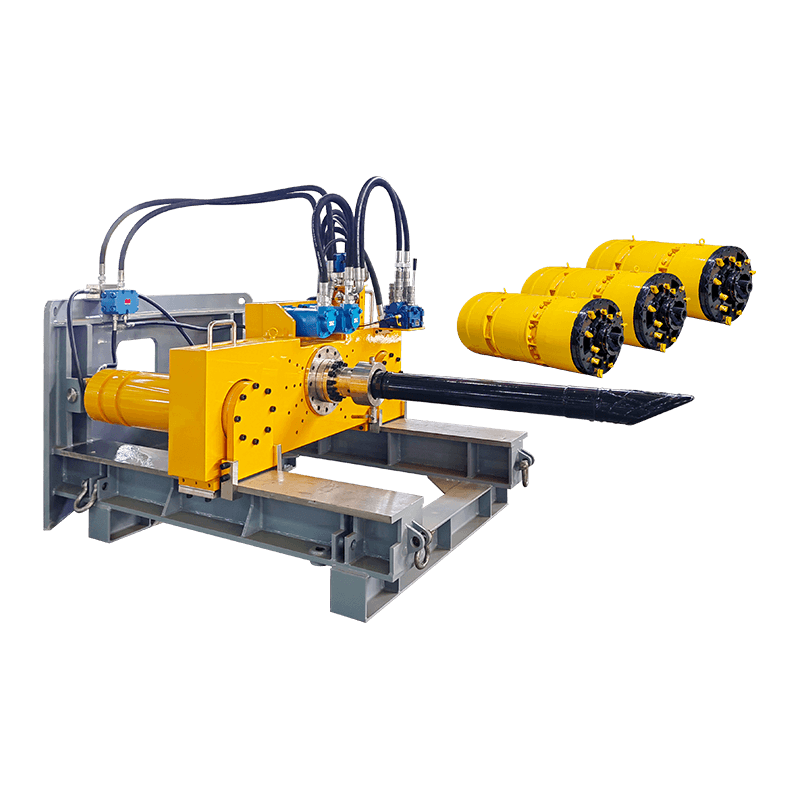

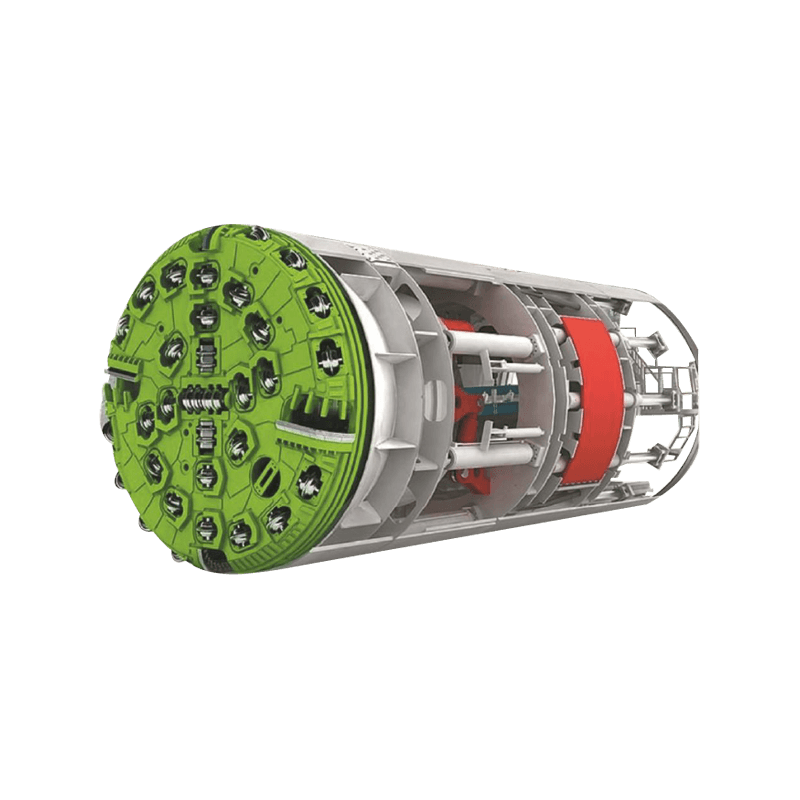

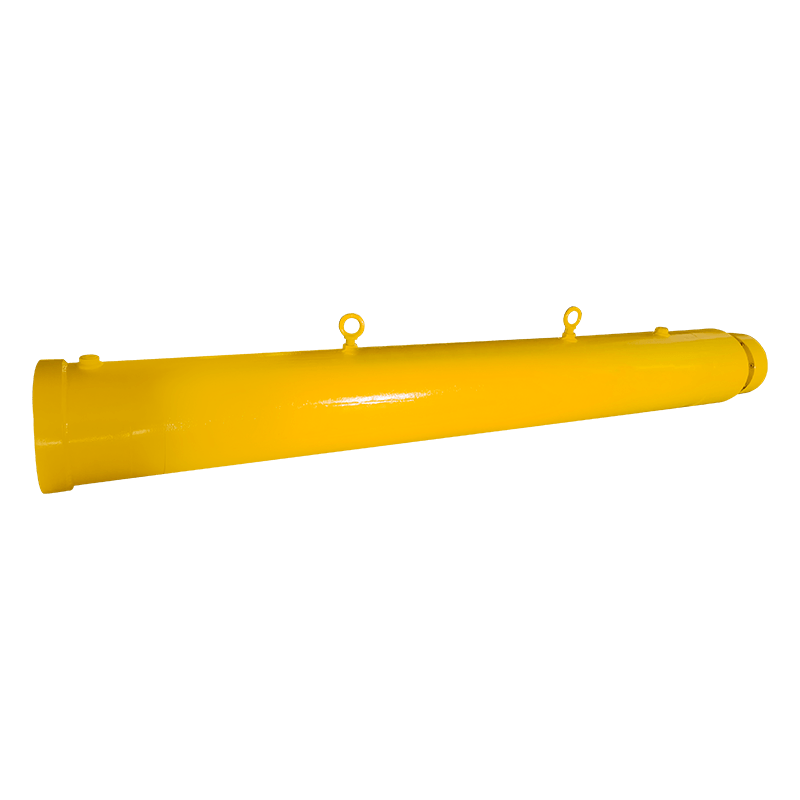

Die Innenkegelquetschanlage baut während des Jacking -Prozesses große Steine und Felsbrocken in kleinere, überschaubare Fragmente ab. Dieser sekundäre Quetschmechanismus spielt eine zentrale Rolle bei der Verringerung der Belastung der primären Cutter -Bits der Maschine, wodurch die Felsrohr -Jacking -Maschine um konsequente Fortschritte aufrechtzuerhalten, auch wenn sie mit harten Gesteins oder gemischten Bodenschichten konfrontiert sind. Im Umgang mit schwierigen Materialien wie großen Felsbrocken oder dichtem Grund müssen herkömmliche Methoden häufige Unterbrechungen für die Ausgrabung und die manuelle Verarbeitung der Trümmer erfordern. Der interne Kegelschleifer beseitigt diesen Bedarf jedoch, indem die Materialien in situ zerquetscht werden und die Maschine effizient vorwärts gehen, ohne erhebliche Ausfallzeiten für die manuelle Handhabung zu erfordern.

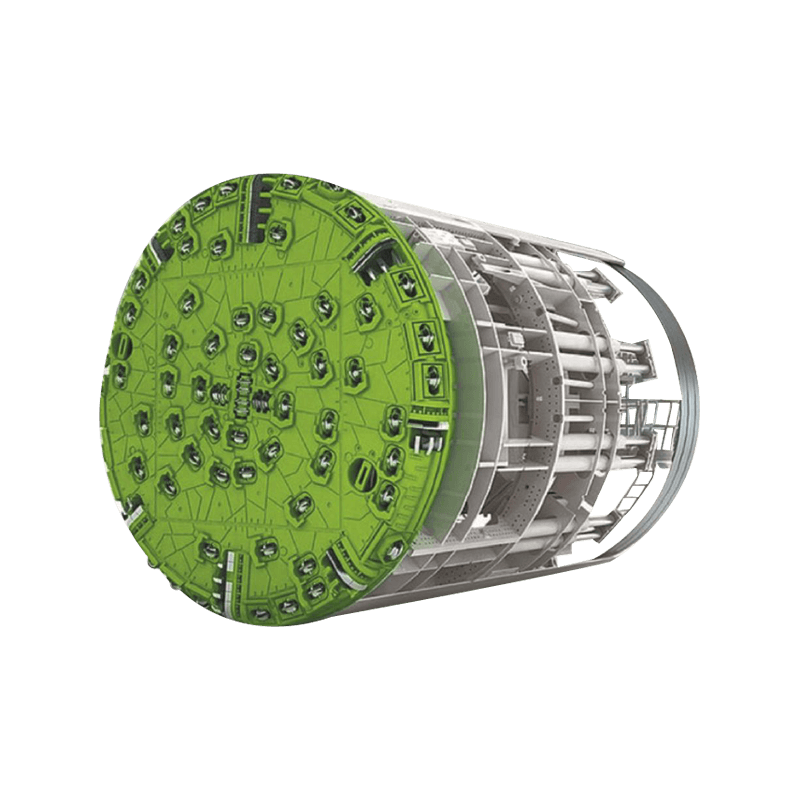

Die Quetschanlage ist so konzipiert, dass sie mit unterschiedlichen Felshärten umgehen kann, die von relativ weichen Formationen bis zu denen mit einer Härte von bis zu 200 MPa reichen. Wenn die Cutter durch den Boden vorrücken, begegnen sie auf eine Mischung aus weichem Boden, Kies, Felsbrocken und Grundgestein. Wenn die Bits größere Hindernisse begegnen - wie ein massiver Felsbrocken oder besonders hartnäckiges Grundgestein -, wird die innere Kegelquetschanlage aktiviert, um diese größeren Partikel in kleinere, gleichmäßige Größen zu zerkleinern. Die Fähigkeit, große Felsbrocken auf diese Weise zu zerquetschen, stellt sicher, dass der Fortschritt der Maschine ununterbrochen ist und dass das zugesüßte Rohr nicht durch übergroße Trümmer oder Steine behindert wird, die den Durchgang sonst blockieren könnten. Durch das Zerlegen des Materials in kleinere Fragmente reduziert der interne Brecher auch das Risiko, die Hauptkomponenten der Maschine wie die Schneiderkopf- und Schubsysteme zu beschädigen, was dem Risiko besteht, dass sie von zu großem oder dichter Material überlastet werden.

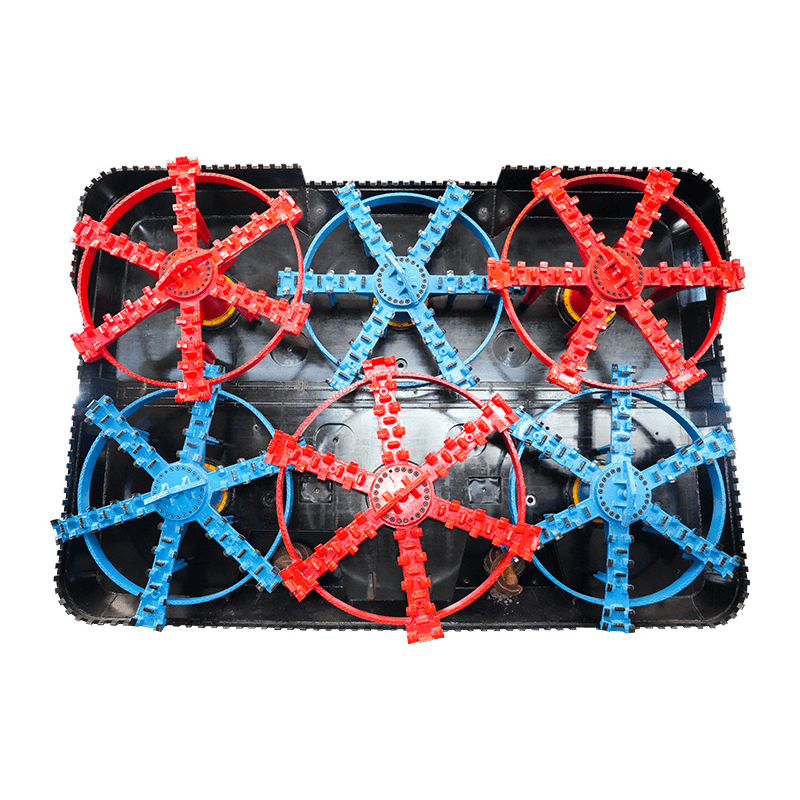

Einer der wichtigsten Vorteile dieses internen Kegelbausanschlusses ist die Vielseitigkeit. Unabhängig davon, ob die Maschine mit riesigen Felsbrocken, gemischten Bodenbedingungen oder sogar einem harten Grundgestein zu tun hat, stellt der Brecher sicher, dass der Jacking -Prozess reibungslos verlaufen kann. Das System ist so konstruiert, dass sie sich an verschiedene Arten von Boden und Gestein anpassen und Flexibilität bietet, die für Fernrohrinstallationen durch unterschiedliches Gelände von entscheidender Bedeutung sind. Diese Anpassungsfähigkeit ist in realen Bauumgebungen von wesentlicher Bedeutung, in denen sich die geologischen Bedingungen häufig unerwartet verändern und Maschinen erfordern, die mit mehreren Arten von Boden und Gestein ohne Kompromisse bei Effizienz umgehen können.

Der interne Kegelschleifer erleichtert nicht nur den Jacking -Prozess durch die Reduzierung der Gesteinsgröße, sondern auch zur Gesamtleistung der Maschine, indem er die Betriebseffizienz erhöht. Wenn große Steine vor Ort zerlegt werden, ist das Material leichter zu transportieren und zu verwalten. Dies minimiert die Notwendigkeit zusätzlicher Ausrüstung oder Arbeitskräfte, um Trümmer zu bewältigen, was zu niedrigeren Betriebskosten und schnelleren Projektzeiten zur Projektabschluss führt. Darüber hinaus hilft das System, durch Ausbruch großer Steine und Felsbrocken, bevor sie den Schneidkopf erreichen, Blockaden und mechanische Ausfälle vorbeugen, die ansonsten dazu führen könnten, dass ein übergroßes Material über die Maschine geleitet wird.

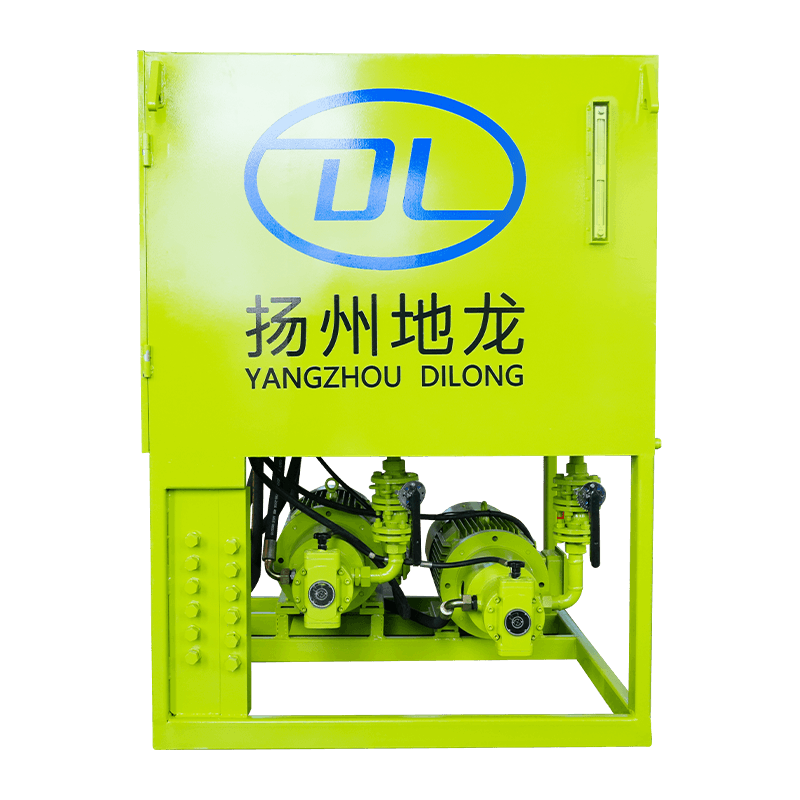

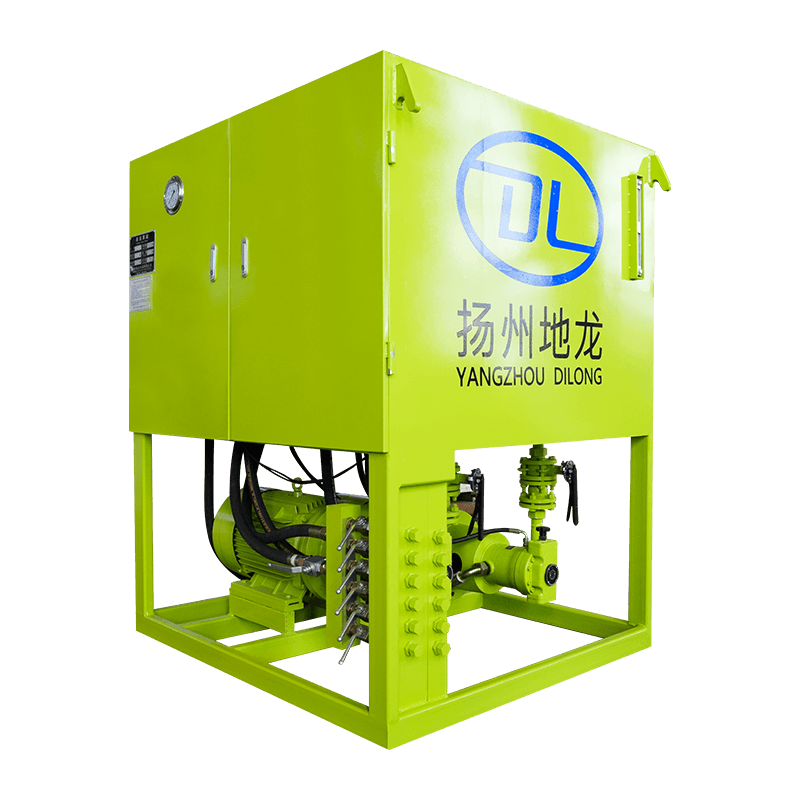

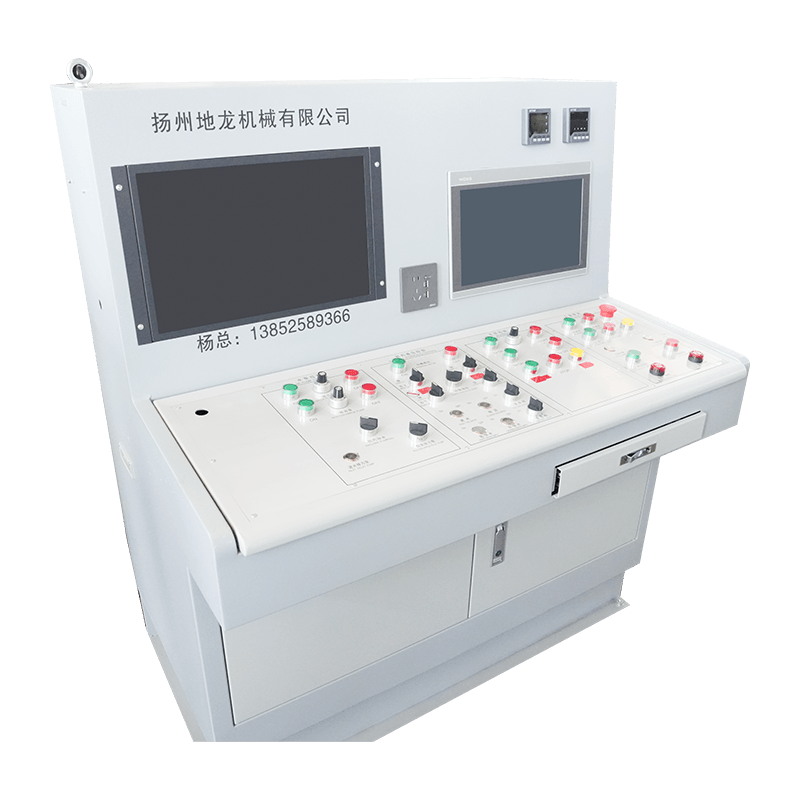

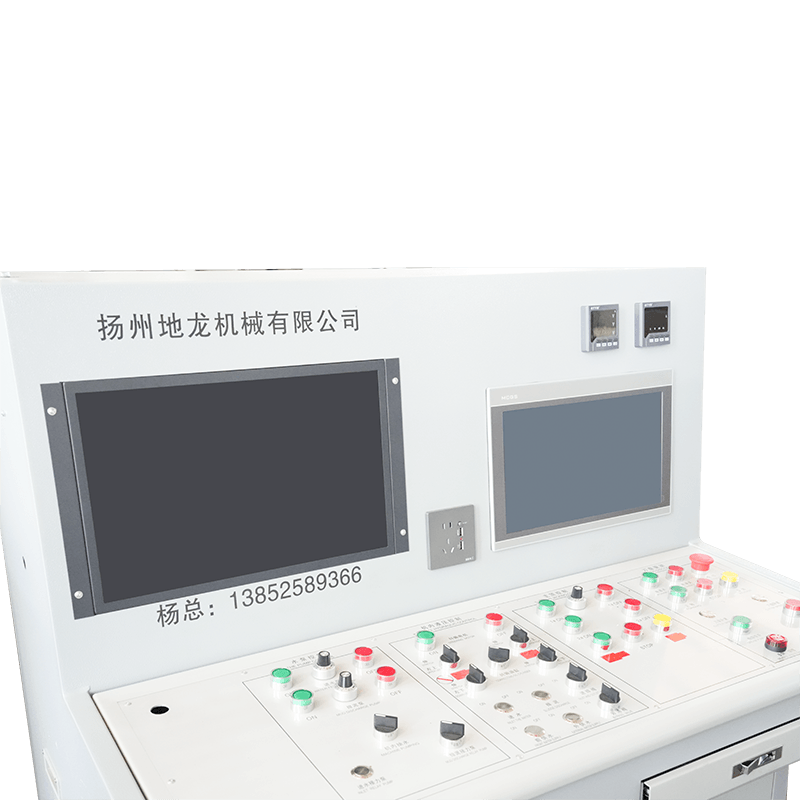

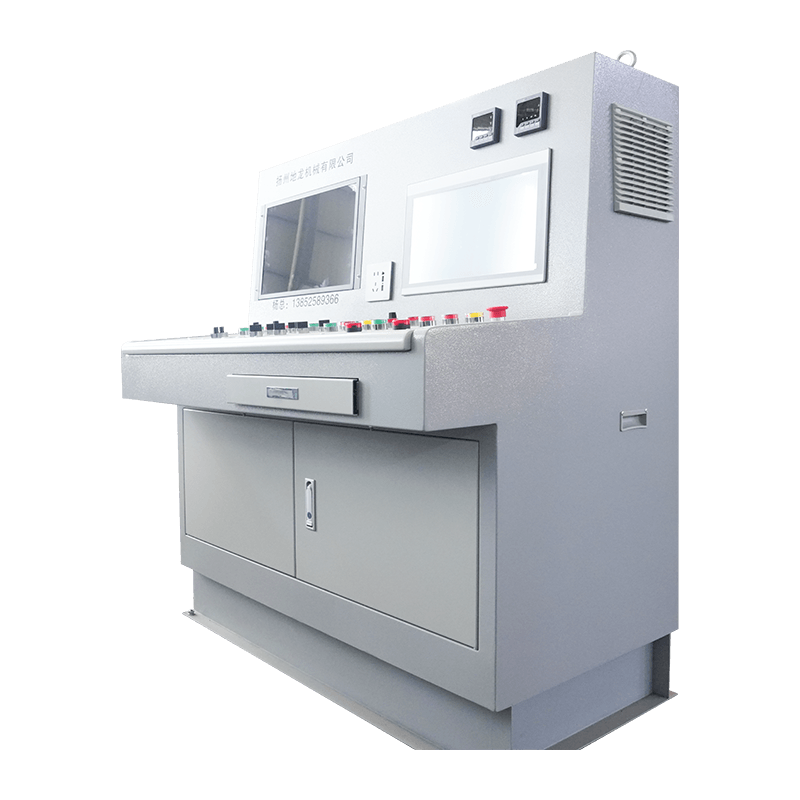

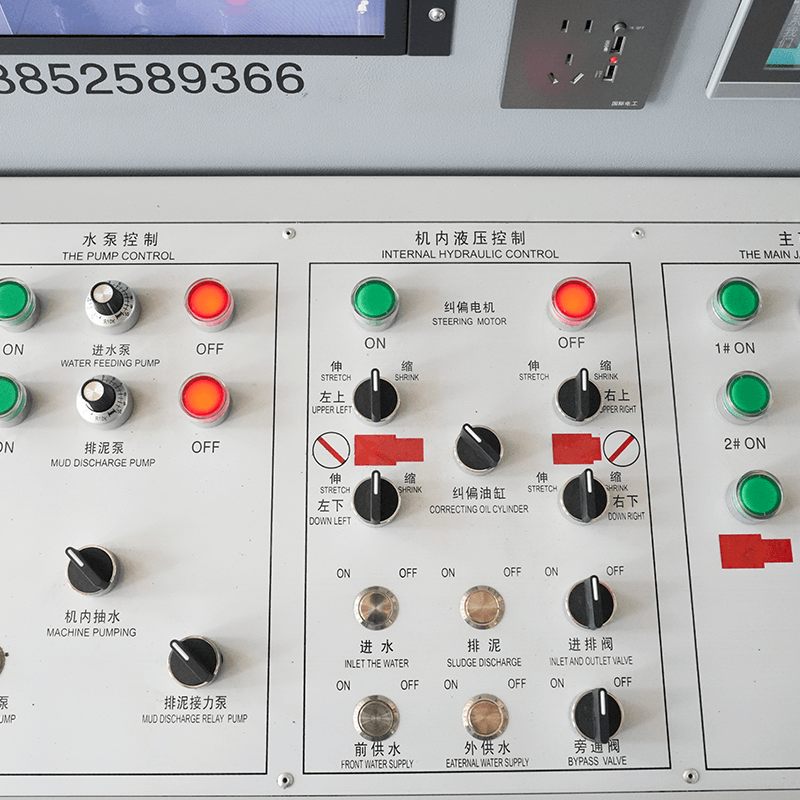

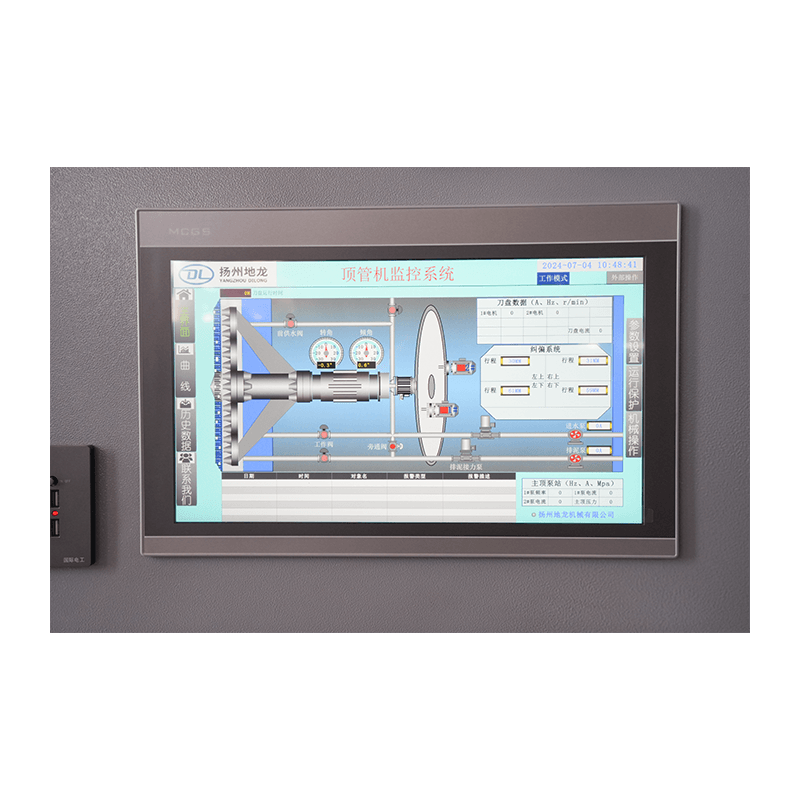

Darüber hinaus wird dieser sekundäre Quetschprozess durch das Boden -Computer -Steuerungssystem genau überwacht. Das System liefert Echtzeitdaten zum Schnitt- und Quetschfortschritt, mit denen der Bediener Parameter wie Geschwindigkeit und Kraft basierend auf dem aufgetretenen Material einstellen kann. Wenn besonders harte oder große Felsbrocken festgestellt werden, kann der Bediener die Betriebsparameter der Maschine ändern, um die Quetsch -Effizienz zu optimieren und sicherzustellen, dass die Schubfunktionen der Maschine nicht überlastet sind. Dies verbessert nicht nur die Sicherheit, sondern stellt auch sicher, dass der Betrieb auch unter den schwierigsten Bedingungen reibungslos bleibt.

Die Kombination aus modernen internen Bruchtechnologie und Echtzeitüberwachung macht die Rockrohr-Jacking-Maschine zu einem unschätzbaren Werkzeug für unterirdische Infrastrukturprojekte, insbesondere für solche, die die Installation von Pipelines in Bereichen mit anspruchsvollem Gelände erfordern. Egal, ob es sich um Felsbrocken, gemischte Böden oder Grundgestein handelt, die Innenkegel -Quetschanlage ist so konzipiert, dass sie diese Hindernisse problemlos bewältigen und sicherstellen, dass Projekte auf dem richtigen Weg bleiben und rechtzeitig und innerhalb des Budgets abgeschlossen sind. Diese Technologie veranschaulicht, wie moderne Maschinen die anspruchsvollsten Umweltherausforderungen mit Effizienz, Präzision und minimaler Störung des Umgebungsgebiets bewältigen können.